Обзор технологии CVD

Введение в CVD-покрытия

Химическое осаждение из паровой фазы (CVD) - это сложный метод нанесения тонкого, прочного слоя материала на подложку с помощью химического процесса. Эта технология широко используется во многих отраслях промышленности и в различных потребительских товарах благодаря своей экологичности и исключительной долговечности.

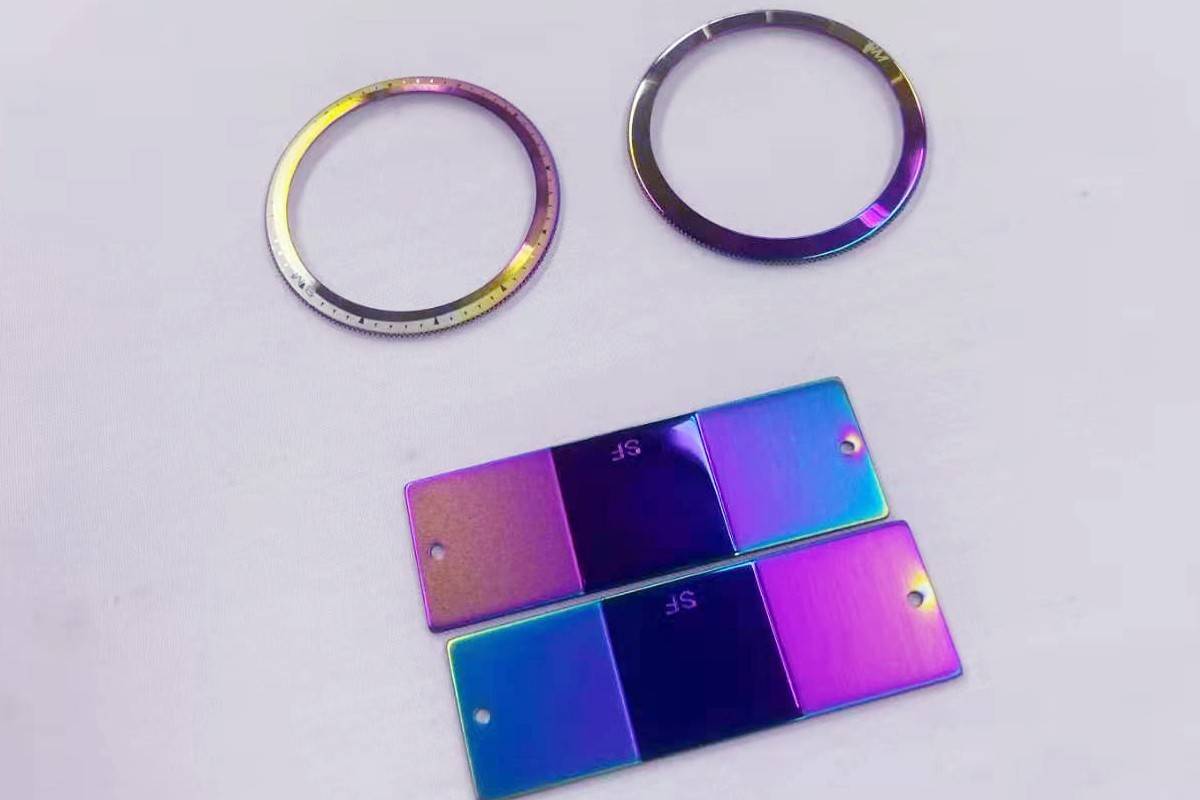

CVD-покрытия образуются в результате осаждения молекул испаренного прекурсора, которые вступают в реакцию с образованием твердой пленки. Этот процесс обладает рядом преимуществ, включая превосходное конформное покрытие, точный контроль толщины пленки и возможность нанесения покрытия на сложные формы и внутренние поверхности. Полученные покрытия могут улучшать свойства подложки, обеспечивая такие характеристики, как износостойкость, коррозионная стойкость, термостойкость и электропроводность.

В промышленности инструменты с CVD-покрытием, такие как режущие инструменты, сверла, концевые фрезы и пластины, широко используются благодаря повышенной износостойкости, жаропрочности и общей производительности резания. Универсальность и преимущества CVD-покрытий делают их незаменимыми в высокоточных приложениях, начиная от станков и заканчивая аналитическими приборами.

Кроме того, CVD-покрытия отличаются экологической чистотой, поскольку они не образуют опасных побочных продуктов и подлежат переработке, что соответствует современным целям устойчивого развития. Такое сочетание эксплуатационных характеристик и экологических преимуществ делает CVD-покрытия ведущей технологией в области создания поверхностей.

Принципы CVD

Химическое осаждение из паровой фазы (CVD) - это сложный процесс, который подразумевает введение летучего газа-предшественника в нагретую камеру, поддерживаемую в условиях вакуума. Этот метод использует тепловую энергию внутри камеры для запуска химической реакции или разложения газа-предшественника, превращая его в желаемый материал покрытия. Полученный материал прилипает к поверхности подложки, образуя равномерный и прочный слой.

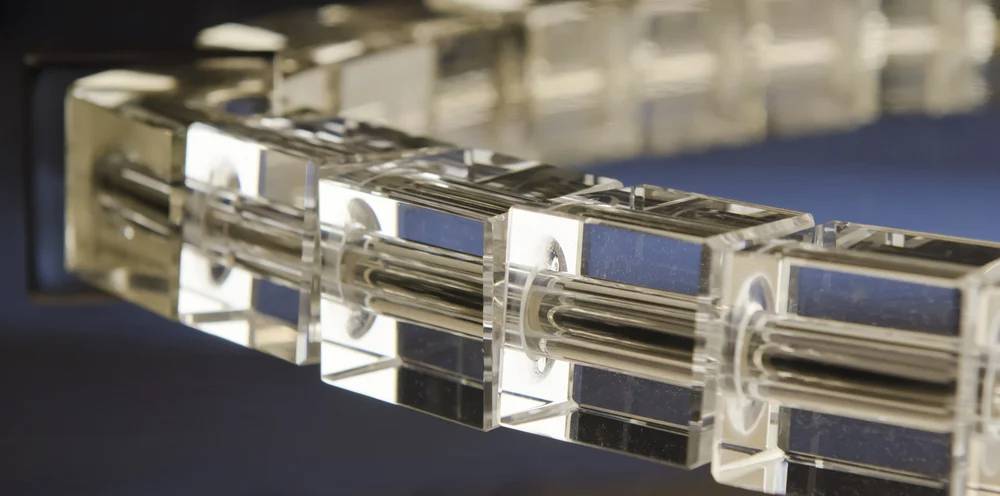

Процесс тщательно контролируется, чтобы материал покрытия равномерно покрывал всю поверхность подложки, включая такие сложные детали, как резьба, глухие отверстия и внутренние поверхности. Такое комплексное покрытие является отличительной чертой CVD, что делает его особенно выгодным для приложений, требующих точности и сложности.

Ключевым фактором эффективности CVD является точное управление температурой и давлением в камере. Высокотемпературная среда способствует протеканию необходимых химических реакций, а вакуум помогает устранить загрязнения и обеспечить чистую поверхность для процесса осаждения. Этот двойной механизм управления не только повышает качество покрытия, но и обеспечивает его сцепление с подложкой, что приводит к прочному и долговечному соединению.

В общем, CVD работает на фундаментальных принципах химических реакций и термического разложения, используя силу тепла и вакуума для создания высококачественных и долговечных покрытий на различных подложках.

Характеристики и преимущества CVD-покрытий

Характеристики процесса

Химическое осаждение из паровой фазы (CVD) работает в высокотемпературной среде, обычно в вакууме, чтобы свести к минимуму влияние атмосферных газов. Этот метод требует тщательной подготовки поверхности детали, гарантируя, что все загрязнения будут тщательно удалены до начала процесса нанесения покрытия. Высокотемпературные условия способствуют химическим реакциям, необходимым для осаждения материала покрытия, который прилипает к подложке в результате ряда сложных химических процессов.

Одной из отличительных особенностей CVD является его способность равномерно покрывать все участки детали, включая такие сложные детали, как резьба, глухие отверстия и внутренние поверхности. Такое полное покрытие достигается за счет контролируемой диффузии реактивных газов в вакуумной камере, что позволяет материалу покрытия достигать и прилипать даже к самым труднодоступным участкам детали. Вакуумная среда не только повышает эффективность процесса нанесения покрытия, но и обеспечивает высококачественную и равномерную отделку покрываемой поверхности.

Особенности процесса CVD еще больше подчеркиваются тем, что он основан на точном контроле температуры и давления в реакционной камере. Эти параметры имеют решающее значение для успешного осаждения материала покрытия, поскольку они влияют на скорость химических реакций и равномерность слоя покрытия. При соблюдении этих условий CVD может создавать покрытия с исключительной прочностью и адгезией, что делает его предпочтительным методом для применения в областях, требующих высокоэффективной обработки поверхности.

Преимущества CVD-покрытий

CVD-покрытия (химическое осаждение из паровой фазы) обладают непревзойденной универсальностью, что делает их пригодными для широкого спектра подложек. К таким подложкам относятся не только традиционные материалы, такие как керамика, стекло, металлы и сплавы, но и полимеры, что расширяет сферу потенциального применения. Способность наносить покрытия на прецизионные и сложные поверхности гарантирует, что защитные слои CVD могут быть полезны даже для сложных компонентов.

Одной из отличительных особенностей CVD-покрытий является их устойчивость к перепадам температур. Эта характеристика особенно важна в отраслях, где термическая стабильность имеет решающее значение, например, в аэрокосмической и автомобильной промышленности. Покрытия не только хорошо держатся в экстремальных условиях, но и сохраняют свою целостность, обеспечивая долговременную защиту и функциональность.

Кроме того, CVD-покрытия обладают превосходной износостойкостью, значительно снижая трение и тем самым продлевая срок службы инструментов и компонентов. Такое улучшение приводит к существенной экономии средств и повышает общую производительность. Например, при производстве твердосплавных инструментов, таких как концевые фрезы, сверла и развертки, CVD-покрытия улучшают производительность и продлевают срок службы инструментов, делая их незаменимыми в операциях резания.

Помимо износостойкости, CVD-покрытия обеспечивают превосходную химическую стойкость. Этот атрибут жизненно важен в условиях, когда подложки подвергаются воздействию коррозионных веществ. Защищая основной материал от химического воздействия, CVD-покрытия обеспечивают долговечность и надежность компонентов с покрытием. Это особенно полезно в таких отраслях, как химическая обработка и медицинское оборудование, где воздействие агрессивных веществ является общей проблемой.

CVD-покрытия также находят широкое применение в инструментах для формовки и штамповки. Повышая твердость поверхности и износостойкость, эти покрытия позволяют таким инструментам, как пуансоны и штампы, выдерживать высокое давление и абразивные нагрузки, возникающие в этих процессах. Это не только снижает вероятность преждевременного выхода инструмента из строя, но и сводит к минимуму необходимость его частой замены, что способствует повышению эффективности производства и снижению затрат.

Ограничения и проблемы CVD

Дефекты CVD-покрытий

Химическое осаждение из паровой фазы (CVD) - это сложная технология нанесения покрытий, требующая высоких температур реакции, часто превышающих 1000°C. Это требование создает значительные трудности, особенно в плане маскировки определенных областей в процессе нанесения покрытия. Необходимость изолировать определенные области от материала покрытия может быть сложной и неэффективной, что при отсутствии тщательного управления приводит к потенциальным дефектам.

Кроме того, процесс сдерживается физическими ограничениями реакционной камеры. Вместимость камеры определяет, сколько компонентов можно покрыть одновременно, что может ограничить производительность и масштабируемость. Кроме того, необходимость в специализированном оборудовании добавляет еще один уровень сложности, увеличивая как первоначальные капиталовложения, так и текущие эксплуатационные расходы.

| Проблема | Ударный |

|---|---|

| Высокие температуры реакции | Требует надежного оборудования и может ограничивать выбор материала подложки. |

| Маскирование определенных областей | Сложность в достижении точного контроля покрытия. |

| Объем реакционной камеры | Ограничивает размер партии и производительность. |

| Специализированное оборудование | Увеличивает капитальные и эксплуатационные расходы. |

Несмотря на эти проблемы, CVD остается критически важной технологией для отраслей, требующих высокоэффективных покрытий, таких как аэрокосмическая промышленность и производство полупроводников. Постоянные усовершенствования в области управления процессом и проектирования оборудования направлены на смягчение этих ограничений, гарантируя, что CVD сможет и дальше обеспечивать превосходные покрытия, необходимые для современных применений.

Конструкция приспособлений и контроль процесса

Приспособления играют ключевую роль в процессе химического осаждения из паровой фазы (CVD), являясь основой для поддержания целостности деталей и обеспечения равномерного покрытия. Эти специализированные инструменты тщательно разрабатываются, чтобы надежно удерживать детали на месте, тем самым предотвращая любые движения, которые могут привести к повреждению или несовместимым результатам нанесения покрытия. Основная цель проектирования приспособлений - создать стабильную среду, в которой детали могут проходить процесс CVD без ущерба для их структурной целостности и качества покрытия.

Ключевые цели проектирования приспособлений

-

Предотвращение повреждения деталей: Одной из главных целей проектирования приспособлений является защита деталей от возможных повреждений во время процесса CVD. Это означает, что приспособление должно надежно удерживать деталь, не вызывая деформаций или царапин, которые могут повлиять на качество конечного продукта.

-

Обеспечение равномерного нанесения покрытия: Последовательность имеет первостепенное значение при нанесении CVD-покрытий. Приспособления разрабатываются таким образом, чтобы обеспечить равномерную поверхность для процесса нанесения покрытия, гарантируя, что каждая деталь получит ровный и последовательный слой материала. Эта однородность имеет решающее значение для производительности и долговечности конечного продукта.

-

Улучшение качества обработки поверхности: Конструкция приспособления также направлена на повышение общего качества обработки поверхности. Обеспечивая стабильную и контролируемую среду, приспособления помогают достичь высококачественной отделки, которая соответствует промышленным стандартам и ожиданиям клиентов.

-

Минимизация отклонений от технологического процесса: Отклонения в процессе могут существенно повлиять на результат CVD-процесса. Приспособления предназначены для минимизации этих отклонений, обеспечивая последовательную и повторяющуюся настройку для каждой детали. Такая последовательность помогает поддерживать качество и надежность процесса нанесения покрытия.

Важность контроля процесса

Эффективный контроль процесса - еще один важный аспект, дополняющий конструкцию приспособлений. Контроль процесса включает в себя мониторинг и регулировку различных параметров, таких как температура, давление и поток газа, для обеспечения бесперебойного и эффективного протекания процесса CVD. Поддерживая жесткий контроль над этими переменными, производители могут добиться стабильных результатов и свести к минимуму риск возникновения дефектов.

Таким образом, проектирование приспособлений и контроль процесса CVD - это взаимозависимые аспекты, которые вместе обеспечивают успешное нанесение высококачественных покрытий. Благодаря тщательному проектированию приспособлений и строгому контролю процесса производители могут добиться желаемых результатов, повышая производительность и долговечность деталей с покрытием.

Факторы, влияющие на качество CVD-покрытий

Поверхностные и структурные факторы

Такие факторы, как шероховатость поверхности детали, структура детали и состояние поверхности подложки, существенно влияют на однородность и качество покрытия химического осаждения из паровой фазы (CVD). Шероховатость поверхности детали может создавать микросреды, в которых материал покрытия может прилипать неравномерно, что приводит к образованию неравномерных слоев. Кроме того, структурная сложность детали, включая такие особенности, как резьба, глухие отверстия и внутренние поверхности, может создать проблемы для достижения полного покрытия.

Кроме того, важную роль играет состояние поверхности подложки. Любые загрязнения или неровности на подложке могут препятствовать процессу склеивания, что приведет к ухудшению адгезии и качества покрытия в целом. Процессы предварительной обработки, такие как очистка и подготовка поверхности, необходимы для обеспечения отсутствия загрязнений и необходимых характеристик поверхности для оптимального нанесения покрытия.

Подводя итог, можно сказать, что взаимодействие между шероховатостью поверхности, структурой детали и состоянием подложки является ключевым фактором, определяющим успех процесса нанесения CVD-покрытий. Устранение этих факторов путем тщательной подготовки поверхности и тщательного рассмотрения конструкции детали может привести к получению более равномерных и качественных покрытий.

Скорость реакции покрытия

Баланс между временем, стоимостью и разбросом толщины покрытия имеет решающее значение в процессе химического осаждения из паровой фазы (CVD). Оптимизация этих факторов обеспечивает эффективность покрытия без ущерба для затрат и времени. На скорость реакции в CVD влияют несколько параметров, включая температуру, давление и концентрацию газов-прекурсоров. Каждый из этих параметров играет важную роль в определении конечного качества и однородности покрытия.

Температура - важнейший фактор, поскольку она напрямую влияет на скорость химических реакций. Более высокие температуры обычно ускоряют реакцию, что приводит к ускорению процесса осаждения. Однако слишком высокие температуры могут также привести к термической деструкции подложки или материала покрытия, что негативно скажется на его качестве. Напротив, более низкие температуры могут замедлить реакцию, увеличивая время, необходимое для процесса, и потенциально повышая затраты.

Давление в реакционной камере также влияет на скорость реакции. Более низкое давление может увеличить средний свободный путь молекул газа, способствуя более эффективному протеканию реакций и получению более однородных покрытий. Однако для поддержания низкого давления требуется сложное оборудование, что может привести к увеличению эксплуатационных расходов.

Концентрация газов-предшественников - еще одна ключевая переменная. Более высокие концентрации реактивов могут увеличить скорость реакции, но их необходимо тщательно контролировать, чтобы предотвратить образование нежелательных побочных продуктов или дефектов в покрытии. Точный контроль этих концентраций необходим для достижения желаемых свойств покрытия.

В целом, достижение оптимальной скорости реакции покрытия предполагает тонкий баланс температуры, давления и концентрации газа-предшественника. Этот баланс гарантирует, что процесс CVD будет эффективным и результативным, обеспечивая высококачественные покрытия, отвечающие требованиям производительности, без лишних затрат и временных задержек.

Связанные товары

- Покрытие из алмаза методом CVD для лабораторных применений

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Лабораторные алмазные материалы с легированием бором методом CVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

Связанные статьи

- Общие проблемы систем CVD и способы их решения

- Химическое осаждение из паровой фазы с расширенной плазмой (PECVD): Исчерпывающее руководство

- Введение в химическое осаждение из паровой фазы (CVD)

- Преимущества и недостатки химического осаждения из паровой фазы (CVD)

- Преимущества использования трубчатой печи CVD для нанесения покрытия