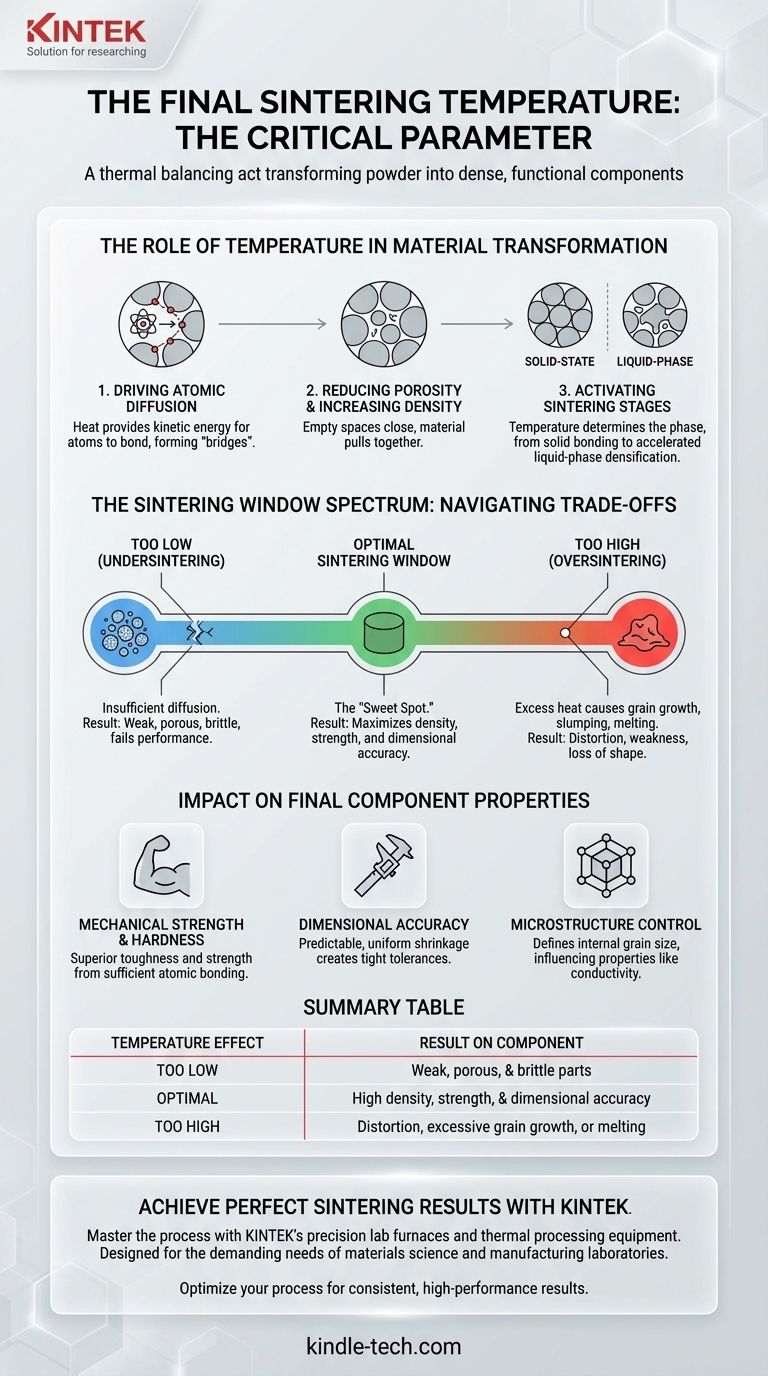

Конечная температура спекания является самым критическим параметром, определяющим успех или неудачу процесса. Она управляет изменениями на атомном уровне, которые преобразуют рыхлый порошковый пресс-изделие в плотный, функциональный компонент. Правильная температура создает прочную, точную деталь, в то время как неправильная температура может привести к тому, что компонент будет либо слишком пористым и слабым, либо расплавленным и деформированным.

Спекание — это тепловой баланс. Конечная температура должна быть достаточно высокой, чтобы обеспечить атомную диффузию и уплотнение, но достаточно низкой, чтобы избежать разрушительного воздействия чрезмерного роста зерен, оседания или плавления. Этот оптимальный температурный диапазон, или «окно спекания», уникален для каждой материальной системы.

Роль температуры в трансформации материала

Основная цель нагрева при спекании — обеспечить энергию, необходимую для постоянного соединения отдельных частиц. Это не простой процесс плавления, а сложная серия механизмов, активируемых температурой.

Стимулирование атомной диффузии

Нагрев придает атомам необходимую кинетическую энергию для движения. Во время спекания атомы мигрируют через границы смежных частиц порошка, эффективно создавая между ними «мостики». Этот процесс, известный как атомная диффузия, скрепляет частицы в твердую массу.

Уменьшение пористости и увеличение плотности

По мере протекания диффузии пустоты, или поры, между частицами порошка начинают сжиматься и закрываться. Материал стягивается на микроскопическом уровне. Чем выше температура, тем быстрее происходит эта диффузия и уплотнение, что приводит к более прочной конечной детали.

Активация стадий спекания

Для многих материальных систем температура определяет фазу процесса. При более низких температурах происходит твердофазное спекание, при котором частицы соединяются без образования жидкости. Если температура поднимается выше эвтектической температуры — самой низкой температуры, при которой может образоваться жидкость — процесс переходит в жидкофазное спекание. Эта жидкая фаза может значительно ускорить уплотнение.

Понимание компромиссов: Температурный спектр

Выбор конечной температуры спекания заключается не просто в выборе самого высокого возможного значения. Он включает в себя навигацию по спектру рисков для нахождения оптимального баланса для желаемого результата.

Риск недоспекания (слишком низкая температура)

Если температура слишком низкая, атомной диффузии будет недостаточно. Связи между частицами будут слабыми, и останется значительное количество пор. Полученный компонент будет хрупким, ему будет не хватать механической прочности, и он не будет соответствовать требованиям по производительности.

Риск переспекания (слишком высокая температура)

Превышение оптимального температурного диапазона столь же проблематично. Избыточное тепло может вызвать быстрый и неконтролируемый рост зерен, при котором более мелкие кристаллические зерна сливаются в более крупные, что, как ни странно, может сделать материал слабее или более хрупким. В крайних случаях деталь может осесть под собственным весом, потерять свою точную форму или даже начать плавиться.

«Окно спекания»

Каждый материал имеет идеальный температурный диапазон, известный как окно спекания. Это оптимальная точка, которая максимизирует плотность и прочность, избегая при этом негативных последствий недоспекания или переспекания. Цель разработки процесса — точно определить и контролировать операции в пределах этого окна.

Влияние на конечные свойства компонента

Конечная температура спекания напрямую определяет критические рабочие характеристики изготовленной детали.

Механическая прочность и твердость

Хорошо спеченная деталь с высокой плотностью и низкой пористостью будет демонстрировать превосходную твердость, вязкость и прочность. Это прямой результат достижения достаточного атомного сцепления, которое может произойти только при правильной температуре.

Точность размеров

Многие спеченные детали ценятся за их сложную геометрию и жесткие допуски. Точный контроль температуры необходим для обеспечения предсказуемой и равномерной усадки детали, сохраняя при этом ее предполагаемые конечные размеры без деформации.

Контроль микроструктуры

Температура влияет не только на плотность; она определяет конечную микроструктуру, или внутреннюю кристаллическую структуру, материала. Контролируя температуру, инженеры могут контролировать такие свойства, как размер зерна, что, в свою очередь, влияет на все: от механической прочности до электропроводности.

Принятие правильного решения для вашей цели

Установка правильной температуры полностью зависит от используемого материала и требуемой производительности.

- Если ваш основной фокус — максимальная плотность и прочность: Вам необходимо работать в верхней части окна спекания материала, чуть ниже температуры, вызывающей чрезмерный рост зерен или деформацию.

- Если ваш основной фокус — сохранение мелкозернистой микроструктуры для определенных свойств: Вы можете использовать немного более низкую температуру в течение более длительного времени или применять передовые методы для достижения уплотнения без укрупнения зерен.

- Если ваш основной фокус — точность размеров для сложной формы: Ваш процесс должен отдавать приоритет равномерному нагреву и поддержанию температуры в середине окна спекания для обеспечения предсказуемой усадки.

В конечном счете, овладение конечной температурой спекания — это овладение контролем над производительностью, надежностью и качеством конечного компонента.

Сводная таблица:

| Эффект температуры | Результат для компонента |

|---|---|

| Слишком низкая (Недоспекание) | Слабые, пористые и хрупкие детали |

| Оптимальная (Окно спекания) | Высокая плотность, прочность и точность размеров |

| Слишком высокая (Переспекание) | Деформация, чрезмерный рост зерен или плавление |

Достигайте идеальных результатов спекания с KINTEK

Освоение конечной температуры спекания имеет решающее значение для производства высококачественных, надежных компонентов. Независимо от того, какова ваша цель — максимальная плотность, точный контроль размеров или специфические микроструктурные свойства — правильное лабораторное оборудование является основой вашего успеха.

KINTEK специализируется на прецизионных лабораторных печах и оборудовании для термической обработки, помогая вам точно контролировать процесс спекания. Наши решения разработаны для удовлетворения взыскательных потребностей лабораторий материаловедения и производства.

Готовы оптимизировать процесс спекания и обеспечить стабильные, высокопроизводительные результаты?

Свяжитесь с нашими экспертами по термической обработке сегодня, чтобы обсудить ваше конкретное применение и узнать, как оборудование KINTEK может расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Какой температурный диапазон у трубчатой печи? От 1000°C до 1800°C для Ваших лабораторных нужд

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Как кварцевая трубчатая печь и атмосферная печь сотрудничают в пиролизе Co@NC? Мастерское точное синтезирование

- Для чего используется трубчатая печь? Прецизионный нагрев для синтеза и анализа материалов