Короче говоря, газообразный водород используется при отжиге, потому что он служит мощным восстановителем и создает высокочистую защитную атмосферу. Он активно удаляет поверхностные оксиды и другие примеси с металла, одновременно предотвращая возникновение новой окислительной реакции при высоких температурах, что приводит к чистой, яркой поверхности и превосходным свойствам материала.

Основная цель использования водородной атмосферы — контроль химической среды во время термообработки. В отличие от инертных газов, которые просто предотвращают окисление, водород активно очищает поверхность металла, химически удаляя кислород, гарантируя, что конечный продукт соответствует самым высоким стандартам прочности и отделки.

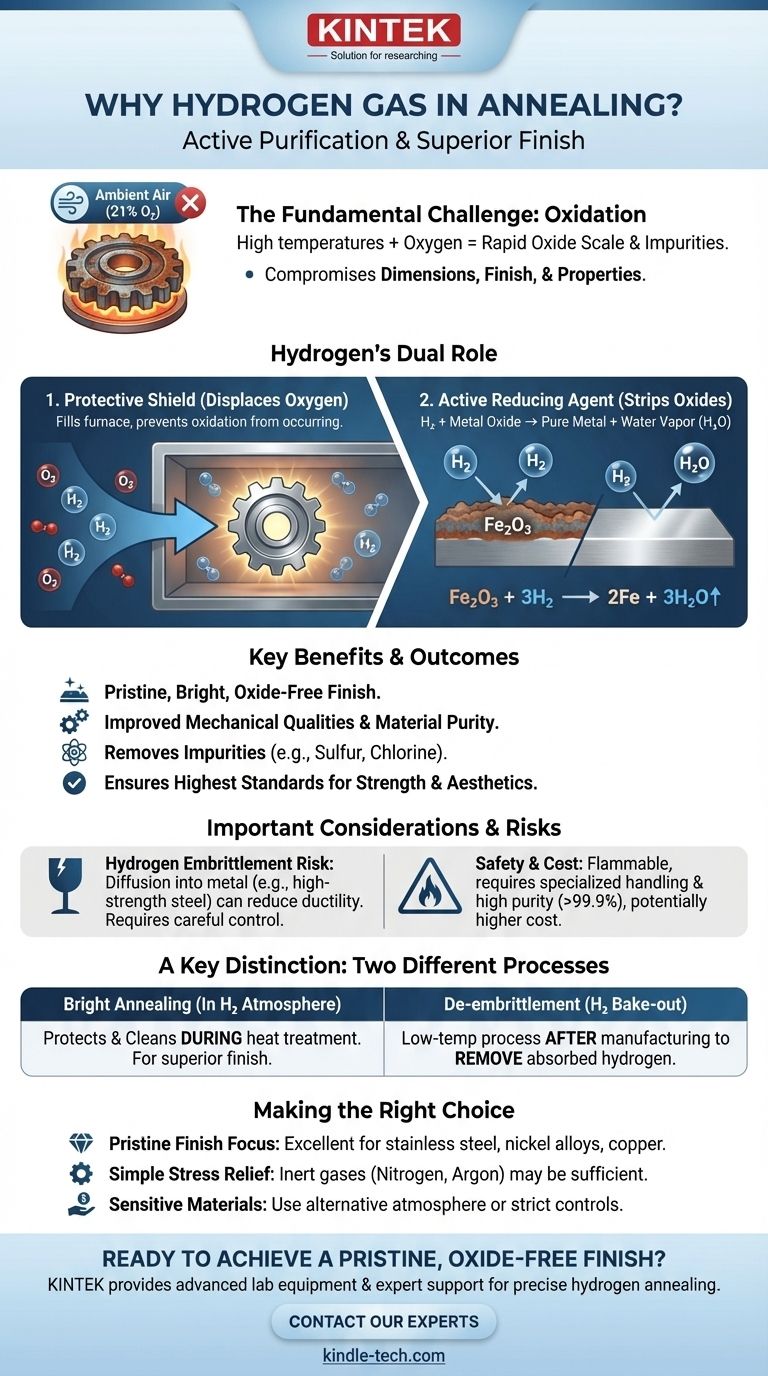

Основная проблема: окисление при высоких температурах

Почему необходима защитная атмосфера

Отжиг требует нагрева металлов до высоких температур для снятия внутренних напряжений и повышения пластичности. При нагревании в присутствии окружающего воздуха, который содержит около 21% кислорода, большинство металлов быстро окисляются.

Это окисление образует слой окалины на поверхности. Эта окалина нежелательна, поскольку она может ухудшить размеры детали, качество поверхности и последующие технологические этапы, такие как нанесение покрытий или сварка.

Цель: безупречная поверхность

Основная цель использования специальной атмосферы — предотвратить это окисление. Это гарантирует, что поверхность материала останется чистой, яркой и свободной от дефектов после завершения цикла термообработки.

Двойная роль водорода: защитник и очиститель

1. В качестве защитной атмосферы

Заполняя камеру печи водородом высокой чистоты, вы вытесняете весь кислород. При отсутствии кислорода основная химическая реакция окисления не может произойти, что эффективно защищает металл от образования окалины по мере повышения его температуры.

2. В качестве активного восстановителя

Это то, что делает водород уникально мощным по сравнению с инертными газами, такими как аргон или азот. Водород не просто пассивно защищает металл; он активно его очищает.

Если на детали уже присутствуют поверхностные оксиды до отжига, водородный газ будет с ними реагировать. Водород эффективно «отбирает» атомы кислорода у оксида металла, образуя водяной пар (H₂O), который затем выводится из печи. Этот процесс химического восстановления оставляет чистую, неокисленную поверхность металла.

3. Удаление других примесей

Роль водорода как поглотителя не ограничивается кислородом. Он также может реагировать с другими неметаллическими примесями, такими как следы серы или остаточный хлор от предыдущих процессов, и удалять их. Это приводит к получению более чистого сплава с улучшенными механическими свойствами.

Понимание компромиссов и рисков

Риск водородного охрупчивания

Хотя водород отлично подходит в качестве внешней атмосферы, он может быть вреден, если диффундирует в атомную структуру некоторых металлов, особенно высокопрочных сталей. Это явление, известное как водородное охрупчивание, может значительно снизить пластичность материала и сделать его хрупким.

Тщательный контроль температуры и времени цикла имеет решающее значение для предотвращения поглощения водорода чувствительными материалами.

Безопасность и обращение

Водород чрезвычайно легко воспламеняется и может образовывать взрывоопасные смеси с воздухом. Объекты, использующие водород для отжига, требуют специального хранения, строгих протоколов безопасности и передовых систем печей, предназначенных для безопасной работы с газом.

Стоимость и чистота

Для эффективности процесса часто требуется водород очень высокой чистоты (>99,9%), который может быть дороже, чем использование других атмосфер, таких как азот или диссоциированный аммиак. Стоимость должна быть оправдана необходимостью получения превосходной чистоты поверхности и самого материала.

Ключевое различие: отжиг в водороде против отжига для удаления водорода

Критически важно различать два разных процесса, которые оба включают «водород» и «отжиг».

Яркий отжиг в водородной атмосфере

Это описанный выше процесс, при котором водород намеренно используется в качестве атмосферы для защиты и очистки детали во время термообработки.

Отжиг для снятия охрупчивания (выпаривание водорода)

Это отдельный низкотемпературный процесс (например, 200–300°C), проводимый после таких производственных этапов, как сварка, гальваническое покрытие или цинкование. Эти процессы могут непреднамеренно вводить водород в металл. Цель этого цикла отжига — использовать тепло для вытеснения захваченного водорода из материала, чтобы предотвратить водородное охрупчивание.

Правильный выбор для вашего процесса

- Если ваша основная цель — достижение безупречной, яркой, не окисленной поверхности: Водород — отличный выбор благодаря своим активным восстановительным свойствам, особенно для нержавеющих сталей, никелевых сплавов и меди.

- Если ваша основная цель — простое снятие напряжения с нечувствительных материалов: Менее дорогой и более безопасный инертный газ, такой как азот или смесь с аргоном, может быть более практичным и достаточным выбором.

- Если вы работаете с материалами, чувствительными к водородному охрупчиванию: Вы должны либо использовать альтернативную атмосферу, либо внедрить строгий контроль процесса для снижения риска поглощения водорода.

- Если вы обрабатываете детали после сварки или гальванического покрытия: Может потребоваться низкотемпературный отжиг для «выпаривания» специально для удаления поглощенного водорода и предотвращения разрушения материала.

В конечном счете, выбор водорода — это решение инвестировать в активный химический контроль во время термообработки для получения превосходного, очищенного конечного продукта.

Сводная таблица:

| Роль водорода | Ключевое преимущество |

|---|---|

| Защитная атмосфера | Вытесняет кислород для предотвращения поверхностного окисления (образования окалины). |

| Активный восстановитель | Химически удаляет существующие поверхностные оксиды, образуя водяной пар. |

| Поглотитель примесей | Помогает удалять другие загрязнители, такие как сера, для получения более чистого сплава. |

| Результат | Яркая, чистая поверхность с улучшенными механическими свойствами. |

Готовы добиться безупречной, не окисленной отделки ваших критически важных металлических компонентов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для точных процессов водородного отжига. Наши решения помогают вам безопасно и эффективно использовать восстановительную силу водорода, обеспечивая превосходное качество материалов для самых требовательных применений в вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к отжигу и узнать, как мы можем улучшить результаты вашей термообработки.

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой азота и водорода

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

Люди также спрашивают

- Как печи с трубчатой атмосферой и генераторы водяного пара используются совместно для оценки производительности покрытий Cr-Si?

- Зачем нужна трубчатая печь с контролируемой атмосферой для меди-графитовых композитов? Обеспечение безкислородного межфазного соединения

- Что такое термообработка в водородной атмосфере? Достижение превосходной чистоты и блеска поверхности

- Что такое точка росы спекательной печи? Ключ к предотвращению окисления и обеспечению качества

- Почему необходимо контролировать атмосферу во время спекания? Предотвращение окисления и контроль свойств материала

- Какой тип печи используется в процессе отжига? Выберите правильную печь с контролируемой атмосферой

- Каково назначение процесса отжига в металлургии? Снятие напряжения и повышение пластичности для производства

- Какие изделия используют отжиг? Повышение формуемости и долговечности в металлообработке