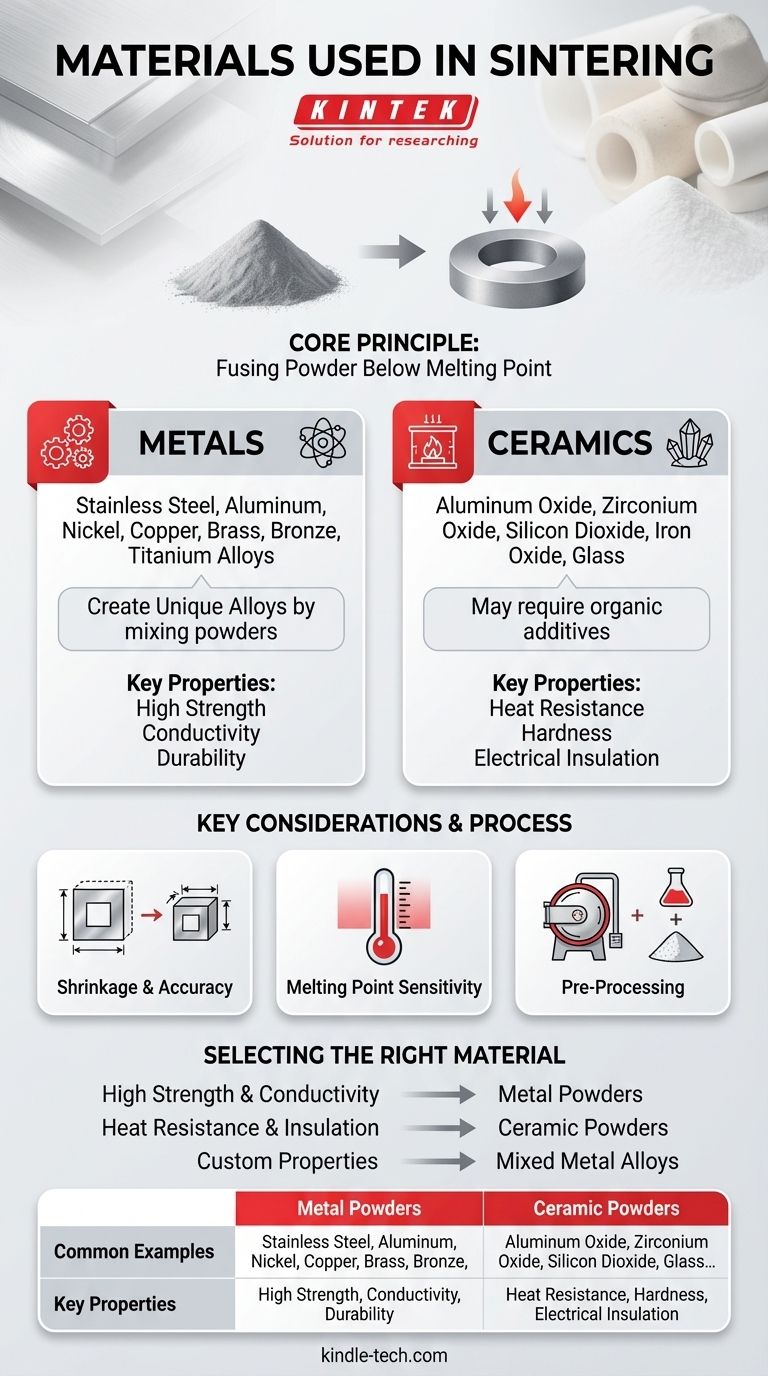

Процесс спекания определяется его замечательной универсальностью материалов. Он не ограничивается одним веществом, а применяется к широкому спектру порошкообразных материалов, чаще всего металлов и керамики. Ключевые примеры включают металлические порошки, такие как нержавеющая сталь, алюминий, медь и титановые сплавы, а также керамические порошки, такие как оксид алюминия и оксид циркония.

Важнейшее понимание заключается в том, что спекание определяется не конкретным материалом, а процессом, который может сплавлять порошкообразные частицы почти любого вещества в твердую массу без полного их расплавления. Этот основной принцип делает его применимым к такому разнообразному диапазону материалов.

Две основные группы материалов в спекании

Гибкость спекания обусловлена его способностью обрабатывать материалы с совершенно разными свойствами, если они могут быть сформированы в порошок. Две доминирующие категории — это металлы и керамика.

Металлические порошки и сплавы

Металлы являются наиболее распространенными материалами, используемыми при спекании. Этот процесс идеально подходит для создания прочных, сложных металлических деталей с высокой однородностью.

Обычно спекаемые металлы включают нержавеющую сталь, алюминий, никель, медь, латунь, бронзу и титановые сплавы.

Значительным преимуществом спекания является возможность смешивать различные металлические порошки до начала процесса. Это позволяет создавать уникальные сплавы с индивидуальными свойствами, отвечающими очень специфическим инженерным требованиям.

Передовые керамические порошки

Спекание также является фундаментальным процессом в производстве передовых керамических компонентов, которые ценятся за их твердость, термостойкость и изоляционные свойства.

Материалы этой категории включают стекло, оксид алюминия, оксид циркония, диоксид кремния и оксид железа.

В отличие от металлов, некоторые керамические сырьевые материалы могут требовать добавления органических добавок или связующих агентов на стадии предварительного спекания, чтобы помочь частицам эффективно связываться.

Как спекание приспосабливается к различным материалам

Истинная сила спекания заключается в его фундаментальном процессе, который адаптируется к уникальным характеристикам каждого материала. Он основан на нескольких универсальных принципах.

Основной принцип: сплавление ниже точки плавления

Определяющим этапом является нагрев спрессованного порошка до температуры чуть ниже его точки плавления.

При этой температуре атомы на поверхности частиц становятся подвижными и диффундируют через границы соседних частиц, создавая твердые мостики. Это сплавляет материал в единую, уплотненную массу без его полного расплавления.

Этот принцип объясняет, почему материалы с очень разными точками плавления, от алюминия до вольфрама, могут быть обработаны методом спекания.

Порошок как универсальная отправная точка

Независимо от материала, процесс всегда начинается с порошка. Этот порошок сначала помещается в форму или матрицу.

Затем он уплотняется под высоким давлением для формирования «сырой детали», которая имеет желаемую форму, но все еще хрупка. Эта спрессованная форма отправляется в печь для нагрева.

Понимание компромиссов

Хотя процесс спекания невероятно универсален, он имеет материально-специфические особенности, которые необходимо учитывать для успешного результата.

Усадка и точность размеров

По мере сплавления порошкообразных частиц и закрытия зазоров между ними деталь неизбежно сжимается.

Эта усадка предсказуема, но должна быть тщательно рассчитана и учтена при первоначальном проектировании формы и сырой детали для достижения конечных желаемых размеров.

Чувствительность к точке плавления

Весь процесс зависит от точного контроля температуры.

Недостаточный нагрев материала приведет к получению слабой, пористой детали. Перегрев, даже незначительный, может привести к расплавлению материала, что испортит деталь и сведет на нет цель процесса.

Требования к предварительной обработке

Не все порошки сразу готовы к спеканию. Как отмечалось в случае некоторых видов керамики, могут потребоваться добавки для обеспечения надлежащего связывания.

Кроме того, многие процессы спекания должны проходить в контролируемой атмосфере или вакуумной печи для предотвращения окисления, особенно при работе с реактивными металлами, такими как титан.

Выбор правильного материала для вашего применения

Выбор материала полностью диктуется конечными свойствами, которые необходимы вашему компоненту. Процесс спекания обеспечивает надежный путь к достижению этих свойств.

- Если ваша основная цель — высокая прочность и проводимость: Ваш лучший выбор — металлические порошки, такие как нержавеющая сталь, медь, бронза или титановые сплавы.

- Если ваша основная цель — термостойкость и электроизоляция: Вам следует выбрать передовые керамические порошки, такие как оксид алюминия или оксид циркония.

- Если ваша основная цель — создание индивидуальных свойств: Лучший подход — изучить смешивание различных металлических порошков для создания уникального сплава, адаптированного к вашим конкретным эксплуатационным потребностям.

В конечном счете, сила спекания заключается в использовании универсального процесса для преобразования широкого спектра порошкообразных материалов в точно спроектированные компоненты.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые свойства |

|---|---|---|

| Металлические порошки | Нержавеющая сталь, алюминий, медь, титановые сплавы | Высокая прочность, проводимость, долговечность |

| Керамические порошки | Оксид алюминия, оксид циркония, диоксид кремния | Термостойкость, твердость, электроизоляция |

Готовы превратить порошкообразные материалы в высокопроизводительные компоненты? KINTEK специализируется на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для успешных процессов спекания. Независимо от того, работаете ли вы с передовыми металлами или технической керамикой, наш опыт гарантирует достижение желаемой прочности, плотности и точности размеров. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к материалам и применению!

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какие факторы влияют на усадку при спекании? Контроль размерных изменений для прецизионных деталей

- Почему в спекательном оборудовании для сплавов TiAl необходима среда высокого вакуума? Обеспечение высокочистого металлического соединения

- Почему для спекания Ti-43Al-4Nb-1Mo-0.1B требуется высокий вакуум? Обеспечение чистоты и ударной вязкости

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что такое спекание в вакууме? Достижение непревзойденной чистоты и производительности для передовых материалов