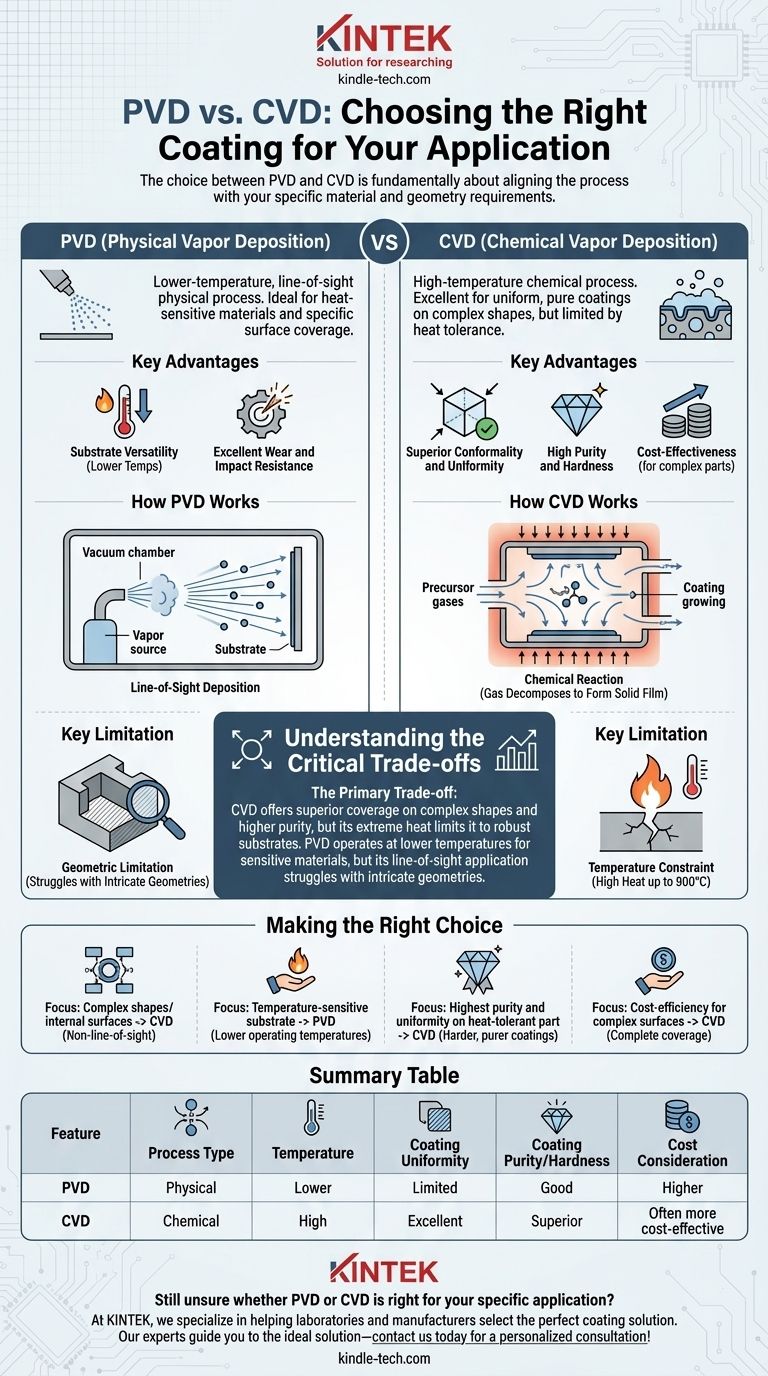

Выбор между PVD и CVD заключается не в том, что "лучше" в целом, а в том, что принципиально подходит для вашего конкретного материала и геометрии. Физическое осаждение из паровой фазы (PVD) — это низкотемпературный процесс прямой видимости, идеально подходящий для нанесения покрытий на термочувствительные материалы или когда требуется покрытие только определенных поверхностей. В отличие от этого, химическое осаждение из паровой фазы (CVD) — это высокотемпературный химический процесс, который превосходно создает высокооднородные, чистые покрытия на сложных формах, но ограничен подложками, которые могут выдерживать его экстремальную температуру.

Решение зависит от основного компромисса: CVD предлагает превосходное покрытие на сложных формах и более высокую чистоту, но его экстремальная температура ограничивает его использование прочными подложками. PVD работает при более низких температурах, что делает его универсальным для чувствительных материалов, но его применение по принципу прямой видимости затруднено при работе со сложными геометриями.

Фундаментальное различие: как наносится покрытие

Основное различие между этими двумя технологиями заключается в методе осаждения. Это единственное различие является источником почти всех их соответствующих преимуществ и недостатков.

Как работает PVD (осаждение по принципу прямой видимости)

PVD — это физический процесс. Твердый материал покрытия испаряется в вакууме, и его атомы движутся по прямой линии, чтобы сконденсироваться на подложке.

Представьте себе это как распыление краски. Покрытие попадает только на те поверхности, которые находятся непосредственно в "зоне прямой видимости" источника пара.

Как работает CVD (химическая реакция)

CVD — это химический процесс. Подложка помещается в камеру и нагревается до высокой температуры, в то время как вводятся летучие газы-прекурсоры.

Эти газы реагируют на горячей поверхности подложки, разлагаясь и образуя твердую пленку. Этот процесс "выращивает" покрытие на каждой открытой поверхности, независимо от ориентации.

Ключевые преимущества CVD

Химическая природа CVD дает ей явные преимущества в приложениях, где однородность и чистота имеют первостепенное значение.

Превосходная конформность и однородность

Поскольку покрытие образуется газом, который обволакивает всю деталь, CVD создает идеально однородную пленку даже в глубоких отверстиях, на внутренних стенках и на сложных формах. Этого PVD достичь не может.

Высокая чистота и твердость

Процесс химической реакции приводит к получению покрытий, которые исключительно чисты, мелкозернисты и часто тверже материалов, полученных другими методами.

Экономическая эффективность

Во многих случаях CVD является более дешевым процессом, чем PVD. Его можно выполнять при атмосферном давлении, и он обеспечивает отличные свойства покрытия на всех поверхностях без сложных процедур загрузки и крепления.

Ключевые преимущества PVD

Основное преимущество PVD заключается в его более низкой рабочей температуре, что делает его совместимым с гораздо более широким спектром материалов.

Универсальность подложки (более низкие температуры)

Самым значительным преимуществом PVD является его пригодность для термочувствительных материалов. Процессы CVD могут достигать 900°C, что может разрушить или повредить многие подложки. PVD обеспечивает высокоэффективное решение для нанесения покрытий на эти материалы.

Отличная износостойкость и ударопрочность

Покрытия PVD известны своей высокой термостойкостью, износостойкостью и ударопрочностью. Это делает их распространенными в таких требовательных отраслях, как автомобилестроение и строительство.

Понимание критических компромиссов

Ни одна из технологий не является универсальным решением. Ваш выбор требует четкого понимания их неотъемлемых ограничений.

Температурное ограничение CVD

Экстремальная температура, необходимая для процесса CVD, является его самым большим недостатком. Если ваша подложка не может выдерживать температуры, приближающиеся к 900°C, CVD не является жизнеспособным вариантом.

Геометрическое ограничение PVD

Принцип прямой видимости PVD является его самым большим недостатком. Он не может эффективно покрывать сложные внутренние геометрии или глубокие углубления, что приводит к неравномерному или отсутствующему покрытию в затененных местах.

Фактор стоимости

Хотя CVD часто дешевле, стоимость PVD обусловлена его сложными процессами загрузки и крепления, необходимыми для правильной ориентации деталей для нанесения покрытия по принципу прямой видимости. Это может сделать его более дорогим, особенно для крупносерийного производства.

Правильный выбор для вашего применения

Ваше решение должно основываться на ваших основных технических и бюджетных ограничениях.

- Если ваша основная цель — покрытие сложных форм или внутренних поверхностей: CVD является лучшим вариантом благодаря своему химическому осаждению, не требующему прямой видимости.

- Если ваша основная цель — покрытие термочувствительной подложки: PVD является необходимым выбором, поскольку его более низкие рабочие температуры не повредят деталь.

- Если ваша основная цель — достижение высочайшей чистоты и однородности на термостойкой детали: CVD обычно обеспечивает более твердые, чистые и однородные покрытия.

- Если ваша основная цель — экономическая эффективность для деталей со сложными поверхностями: CVD часто является более экономически эффективным решением для обеспечения полного покрытия всех поверхностей инструмента.

Приоритизируя тепловые ограничения вашей подложки и геометрию вашей детали, вы можете уверенно выбрать технологию нанесения покрытия, которая обеспечит требуемую производительность.

Сводная таблица:

| Характеристика | PVD (физическое осаждение из паровой фазы) | CVD (химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физический (прямая видимость) | Химический (непрямая видимость) |

| Температура | Ниже (подходит для термочувствительных материалов) | Высокая (до 900°C, требует прочных подложек) |

| Однородность покрытия | Ограничена на сложных геометриях | Отличная на сложных формах и внутренних поверхностях |

| Чистота/твердость покрытия | Хорошая износостойкость/ударопрочность | Превосходная чистота и твердость |

| Стоимость | Выше из-за сложной загрузки деталей | Часто более экономичен для сложных деталей |

Все еще не уверены, подходит ли PVD или CVD для вашего конкретного применения?

В KINTEK мы специализируемся на помощи лабораториям и производителям в выборе идеального решения для нанесения покрытий. Наш опыт в области лабораторного оборудования и расходных материалов гарантирует вам оптимальную производительность для ваших подложек и геометрий.

Позвольте нашим экспертам помочь вам найти идеальное решение — свяжитесь с нами сегодня для индивидуальной консультации!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Лабораторные алмазные материалы с легированием бором методом CVD

Люди также спрашивают

- Что такое осаждение кремния методом PECVD? Получение высококачественных тонких пленок при низких температурах

- Что такое плазма в процессе CVD? Снижение температуры осаждения для термочувствительных материалов

- В чем разница между CVD и PECVD? Выберите правильный метод осаждения тонких пленок

- Что такое осаждение из паровой фазы? Руководство по технологии нанесения покрытий на атомном уровне

- В чем разница между PECVD и CVD? Выберите правильный метод осаждения тонких пленок