Основными преимуществами магнетронного напыления являются его исключительная универсальность в работе практически с любыми материалами, превосходное качество и адгезия производимых им пленок, а также высокая степень контроля процесса. В отличие от других методов, магнетронное напыление использует высокоэнергетическую ионную бомбардировку для физического выбивания атомов из целевого источника, что приводит к образованию плотных, чистых и прочно связанных тонких пленок на подложке с превосходной однородностью толщины, даже на больших площадях.

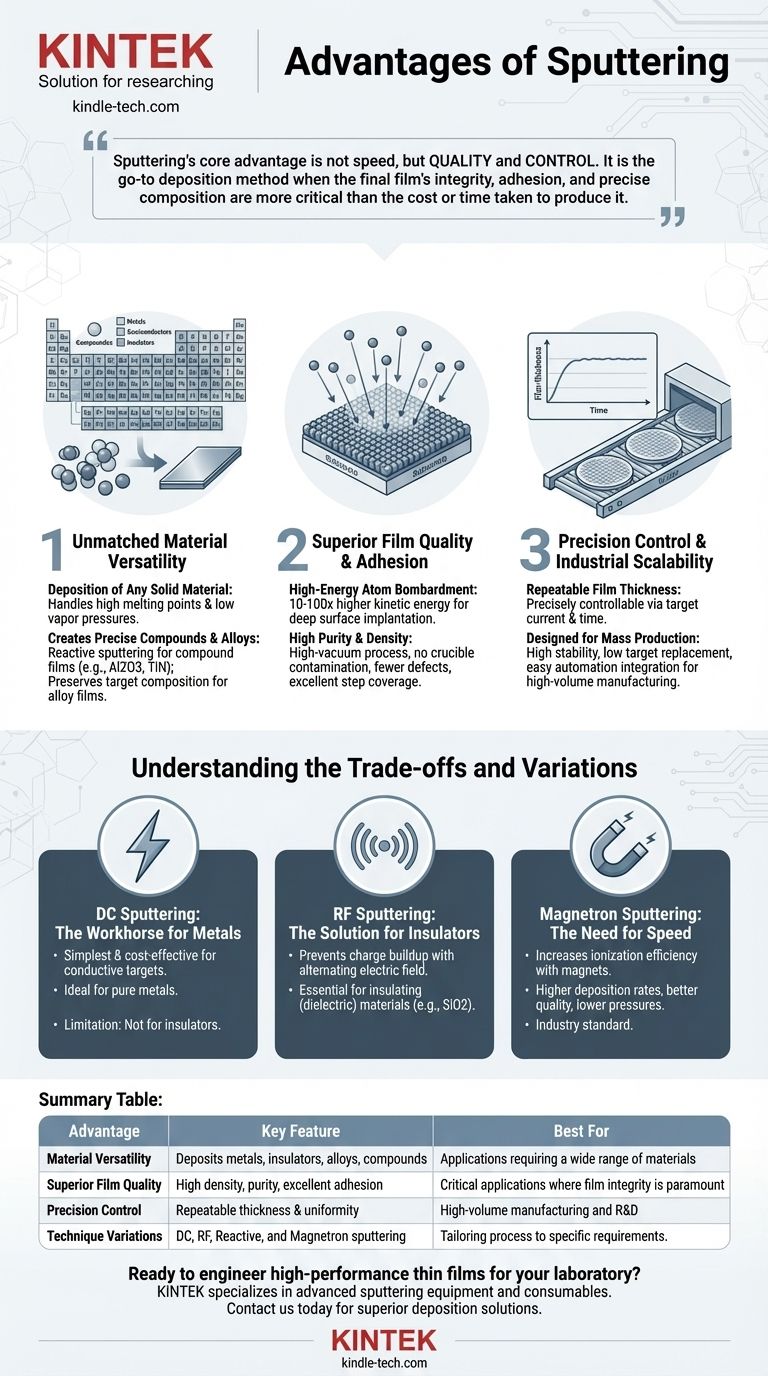

Основное преимущество магнетронного напыления — это не скорость, а качество и контроль. Это предпочтительный метод осаждения, когда целостность, адгезия и точный состав конечной пленки более важны, чем стоимость или время, затраченное на ее производство.

Непревзойденная универсальность материалов

Одним из наиболее значительных преимуществ магнетронного напыления является его способность осаждать пленки из невероятно широкого спектра исходных материалов. Эта гибкость делает его пригодным для бесчисленных применений в полупроводниковой промышленности, оптике и материаловедении.

Нанесение любого твердого материала

Поскольку магнетронное напыление является процессом физического переноса импульса, а не химическим или термическим, его можно использовать практически для любого вещества. Это включает элементы и соединения с чрезвычайно высокими температурами плавления и низким давлением паров, которые трудно или невозможно осадить с помощью термического испарения.

Он может эффективно осаждать металлы, полупроводники, изоляторы и сложные смеси.

Создание точных соединений и сплавов

Магнетронное напыление превосходно подходит для создания пленок с определенным химическим составом. Реактивное напыление, при котором вводится реактивный газ, такой как кислород или азот, является одним из самых простых методов создания составных пленок, таких как оксид алюминия (Al2O3) или нитрид титана (TiN) с точной стехиометрией.

Кроме того, магнетронное напыление может осаждать сплавные пленки, сохраняя при этом исходный состав целевого материала, что является значительным преимуществом для создания материалов с определенными электронными или механическими свойствами.

Превосходное качество и адгезия пленок

Напыленные пленки известны своим высоким качеством, что напрямую связано с физикой процесса осаждения. Получающиеся пленки плотные, чистые и исключительно хорошо связаны с подложкой.

Роль высокоэнергетических атомов

Распыленные атомы вылетают из мишени со значительно более высокой кинетической энергией (в 10-100 раз больше), чем испаренные атомы. Эта высокая энергия позволяет им физически имплантироваться в поверхность подложки, создавая прочный диффузионный слой.

Это приводит к отличной адгезии, которая намного превосходит многие другие методы осаждения.

Высокая чистота и плотность пленки

Процесс напыления происходит в условиях высокого вакуума и не включает плавление исходного материала, что исключает загрязнение из тигля или нагревательного элемента.

Это приводит к получению пленок с высокой чистотой, высокой плотностью и меньшим количеством сквозных отверстий или других дефектов. Процесс также обеспечивает превосходное покрытие ступеней, что означает, что он может равномерно покрывать подложки со сложной, не плоской топологией.

Точный контроль и промышленная масштабируемость

Магнетронное напыление — это высококонтролируемый и воспроизводимый процесс, что делает его идеальным для крупносерийного производства, где согласованность имеет первостепенное значение.

Повторяемая толщина и однородность пленки

Толщина пленки прямо пропорциональна току мишени и времени осаждения, что обеспечивает точный и повторяемый контроль. Системы напыления спроектированы для получения высокооднородных пленок на больших площадях, что является критическим требованием для производства пластин и крупных оптических компонентов.

Предназначен для массового производства

Процесс очень стабилен и надежен. Ключевые преимущества для промышленных условий включают низкую частоту замены мишени и легкую интеграцию в автоматизированные линии обработки отдельных пластин, что делает магнетронное напыление краеугольным камнем современного производства.

Понимание компромиссов и вариаций

Хотя магнетронное напыление в целом выгодно, конкретная используемая технология зависит от целевого материала и желаемого результата. Каждая вариация предлагает свой баланс стоимости, скорости и возможностей.

Постоянный ток (DC) напыление: Рабочая лошадка для металлов

Постоянный ток (DC) напыление — это самый простой и экономичный метод. Он очень эффективен для осаждения электропроводящих мишеней, таких как чистые металлы. Его ключевыми преимуществами являются простота управления и низкая стоимость оборудования.

Его основным ограничением является то, что его нельзя использовать для изоляционных материалов, так как на поверхности мишени накапливается положительный заряд, останавливая процесс.

Радиочастотное (RF) напыление: Решение для изоляторов

Радиочастотное (RF) напыление использует переменное электрическое поле для предотвращения накопления заряда на мишени. Это делает его незаменимым методом для осаждения изоляционных (диэлектрических) материалов, таких как керамика и оксиды (например, SiO2).

Хотя оно более сложное и дорогое, чем DC напыление, оно значительно расширяет диапазон материалов, которые могут быть осаждены.

Магнетронное напыление: Потребность в скорости

Магнетронное напыление включает сильные магниты за мишенью. Эти магниты удерживают электроны вблизи поверхности мишени, значительно повышая эффективность ионизации распыляющего газа.

Это приводит к гораздо более плотной плазме, что обеспечивает более высокие скорости осаждения, лучшее качество поверхности и более низкое рабочее давление. Сегодня большинство современных систем напыления основаны на магнетронах благодаря этим улучшениям производительности.

Правильный выбор для вашей цели

Выбор правильной технологии напыления имеет решающее значение для достижения желаемого результата эффективно и экономично.

- Если ваша основная цель — осаждение чистых металлов или проводящих материалов с наименьшими затратами: DC напыление — самый простой и экономичный выбор.

- Если ваша основная цель — осаждение изоляционных материалов, таких как керамика или оксиды: RF напыление — необходимая и правильная технология для этой работы.

- Если ваша основная цель — создание высокочистых составных пленок с точной стехиометрией: Реактивное напыление — идеальный метод.

- Если ваша основная цель — крупносерийное производство, требующее максимальной скорости и эффективности: Магнетронное напыление является отраслевым стандартом для достижения высоких скоростей осаждения и превосходного качества пленки.

В конечном итоге, магнетронное напыление предоставляет беспрецедентный набор инструментов для создания высококачественных, высокопроизводительных тонких пленок практически для любого применения.

Сводная таблица:

| Преимущество | Ключевая особенность | Лучше всего подходит для |

|---|---|---|

| Универсальность материалов | Осаждает металлы, изоляторы, сплавы и соединения | Приложений, требующих широкого спектра материалов |

| Превосходное качество пленки | Высокая плотность, чистота и отличная адгезия | Критических приложений, где целостность пленки имеет первостепенное значение |

| Точный контроль | Повторяемая толщина и однородность на больших площадях | Крупносерийного производства и НИОКР |

| Вариации техники | DC, RF, реактивное и магнетронное напыление | Адаптации процесса к конкретным требованиям материала и скорости |

Готовы создавать высокопроизводительные тонкие пленки для вашей лаборатории? KINTEK специализируется на передовом оборудовании и расходных материалах для магнетронного напыления, обеспечивая точность и надежность, необходимые вашей лаборатории для полупроводниковой, оптической и материаловедческой промышленности. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут улучшить ваши процессы осаждения и обеспечить превосходные результаты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Испарительная лодочка для органических веществ

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Какова температура осаждения PECVD? Достижение высококачественных пленок при низких температурах

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий