По своей сути спекание — это важнейший производственный процесс, используемый для спекания порошковых материалов в твердый функциональный объект с помощью тепла, поддерживаемого ниже температуры плавления материала. Эта технология имеет решающее значение в широком спектре отраслей: от основополагающего производства стали в доменных печах до создания высокотехнологичных медицинских имплантатов, передовой керамики и деталей, напечатанных на 3D-принтере из металла.

Спекание — это не нишевая технология; это фундаментальная платформа для производства. Его ценность заключается в уникальной способности эффективно обрабатывать материалы с высокой температурой плавления, точно контролировать конечную плотность объекта и создавать сложные геометрии, которые были бы затруднены или невозможны при традиционных методах плавления и литья.

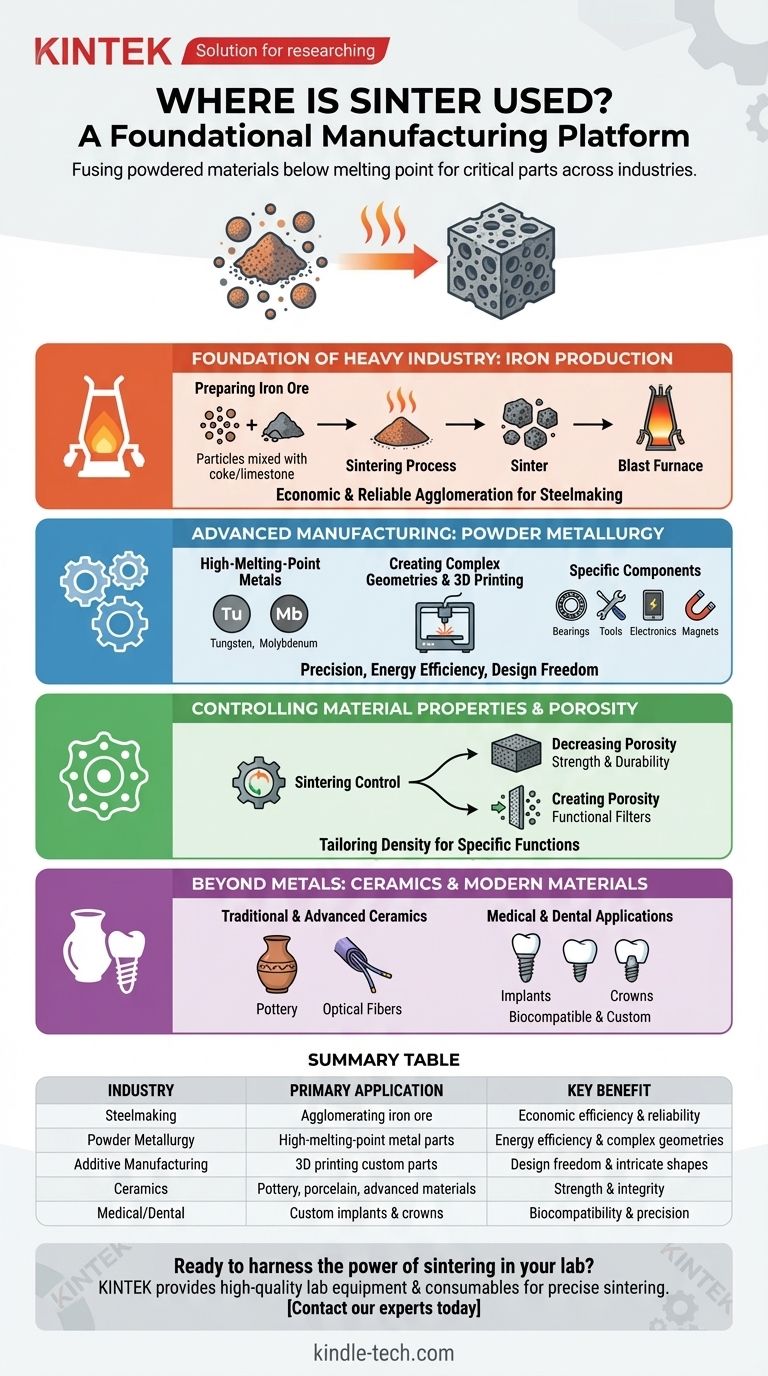

Основа тяжелой промышленности: производство чугуна

Наиболее значимым по объему применением спекания является подготовка сырья для сталелитейного производства. Это доминирующий метод агломерации мелких частиц железной руды в твердую пористую массу, пригодную для доменной печи.

Подготовка железной руды для доменной печи

Мелкая железная руда, слишком мелкая для прямого использования, смешивается с другими материалами, такими как кокс и известняк, и нагревается. Процесс спекания сплавляет эти мелкие частицы в более крупные, более однородные куски, называемые спеком.

Этот продукт затем загружается в доменную печь. Его однородность и пористость имеют решающее значение для эффективного прохождения горячих газов, что обеспечивает химические реакции, приводящие к образованию жидкого чугуна.

Экономическое преимущество

Для подготовки железной руды спекание является наиболее экономичным и широко используемым процессом агломерации во всем мире. Его эффективность и надежность делают его незаменимым первым шагом в первичном производстве стали.

Передовое производство с помощью порошковой металлургии

Порошковая металлургия — это широкая область, в которой спекание является центральным процессом. Она включает в себя прессование металлических порошков в желаемую форму, а затем нагрев для соединения частиц.

Работа с металлами с высокой температурой плавления

Спекание — идеальный метод для изготовления деталей из материалов с чрезвычайно высокой температурой плавления, таких как вольфрам и молибден.

Поскольку процесс протекает ниже температуры плавления, он потребляет значительно меньше энергии и обеспечивает больший контроль над микроструктурой конечного продукта по сравнению с плавлением и литьем.

Создание сложных геометрий и 3D-печать

Современное производство, особенно аддитивное производство (3D-печать), в значительной степени полагается на спекание для создания металлических форм на заказ.

Такие процессы, как селективное лазерное спекание (SLS), используют лазер для сплавления порошкового материала слой за слоем, создавая замысловатые детали, которые было бы невозможно изготовить механической обработкой или литьем.

Конкретные промышленные компоненты

Спекание — это метод выбора для производства широкого спектра специализированных деталей, в том числе:

- Самосмазывающиеся подшипники: Изготавливаются путем создания пористой металлической структуры, которую можно пропитать маслом.

- Режущие инструменты и конструкционные детали: Сочетание различных металлических порошков для создания материалов с превосходной твердостью и износостойкостью.

- Электрические контакты и компоненты: Изготовление точных деталей для полупроводников и другой электроники.

- Магнитные материалы: Создание магнитов с заданными свойствами для различных применений.

Контроль свойств материала и пористости

Одной из самых мощных особенностей спекания является возможность контролировать конечную плотность и пористость объекта. Это позволяет инженерам разрабатывать материалы для конкретных функций.

Уменьшение пористости для прочности

Для многих применений цель спекания состоит в том, чтобы уменьшить или устранить пустое пространство (пористость) между исходными частицами порошка. Этот процесс уплотнения значительно улучшает прочность, долговечность и другие механические свойства материала.

Создание пористости для функции

И наоборот, спекание можно контролировать для создания объектов с определенной взаимосвязанной сетью пор. Это важно для производства пористых металлических или пластиковых фильтров, которые используются в бесчисленном количестве промышленных и потребительских применений.

Помимо металлов: керамика и современные материалы

Хотя спекание широко используется в металлургии, его корни лежат в керамике, и теперь оно применяется к широкому спектру материалов.

Традиционная и передовая керамика

Спекание — это традиционный метод обжига глины для создания гончарных изделий, фарфора и промышленной керамики. Процесс связывает частицы керамики, придавая конечному изделию прочность и целостность. Он также используется для производства передовых материалов, таких как оптическое волокно.

Медицинские и стоматологические применения

Способность создавать сложные, биосовместимые детали делает спекание бесценным в медицине. Оно используется для производства индивидуальных зубных коронок и медицинских имплантатов, которые одновременно прочны и адаптированы к конкретному пациенту.

Понимание компромиссов

Несмотря на свою мощь, спекание не лишено технических особенностей. Понимание этих ограничений является ключом к его успешному применению.

Контроль размеров и усадка

По мере того как частицы сплавляются, а поры закрываются, деталь дает усадку. Это изменение размеров предсказуемо, но его необходимо тщательно учитывать при первоначальном проектировании для достижения жестких допусков.

Достижение полной плотности

Устранение всей пористости для достижения 100% плотности может быть сложной задачей и может потребовать передовых методов, таких как горячее изостатическое прессование. Для высоконагруженных конструкционных применений любая остаточная пористость может стать точкой отказа.

Качество исходного порошка имеет решающее значение

Конечные свойства спеченной детали напрямую зависят от качества, размера и формы исходного порошка. Загрязнение или непостоянство сырья может поставить под угрозу целостность готового продукта.

Сделайте правильный выбор для своей цели

Решение об использовании спекания полностью зависит от материала, сложности детали и желаемых конечных свойств.

- Если ваше основное внимание уделяется массовому производству для тяжелой промышленности: Спекание является неоспоримым стандартом для подготовки железной руды для сталелитейного производства.

- Если ваше основное внимание уделяется созданию сложных деталей из высокоэффективных металлов: Порошковая металлургия и 3D-печать посредством спекания предлагают непревзойденную свободу проектирования, особенно для материалов с высокой температурой плавления.

- Если ваше основное внимание уделяется разработке определенных свойств материала: Спекание обеспечивает уникальный контроль над плотностью материала, позволяя создавать либо сверхпрочные компоненты, либо функциональные пористые структуры, такие как фильтры и подшипники.

В конечном счете, спекание — это определяющий процесс, когда вам нужно превратить порошок в точную твердую деталь, не расплавляя его полностью.

Сводная таблица:

| Отрасль | Основное применение | Ключевое преимущество |

|---|---|---|

| Сталелитейное производство | Агломерация железной руды для доменных печей | Экономическая эффективность и надежность |

| Порошковая металлургия | Изготовление деталей из металлов с высокой температурой плавления | Энергоэффективность и сложная геометрия |

| Аддитивное производство | 3D-печать деталей из металла на заказ | Свобода проектирования и замысловатые формы |

| Керамика | Производство гончарных изделий, фарфора и передовых материалов | Прочность и целостность |

| Медицина/Стоматология | Создание индивидуальных имплантатов и коронок | Биосовместимость и точность |

Готовы использовать возможности спекания в своей лаборатории?

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Независимо от того, разрабатываете ли вы новые материалы в порошковой металлургии, продвигаете ли приложения 3D-печати или создаете специализированную керамику, наши решения помогут вам достичь превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши конкретные лабораторные потребности и продвинуть ваши инновации вперед.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Почему точный контроль температуры в спекательной печи имеет решающее значение для электролитов NASICON? Обеспечение чистоты материала

- Почему для предварительной обработки NiO используется трубчатая горизонтальная печь с атмосферой H2-N2? Ключ к активации катализатора

- Почему высокоточная атмосферная печь необходима для спекания катодов с высоким содержанием никеля? Раскройте потенциал аккумуляторов

- Как печь с контролируемой атмосферой обеспечивает качество при синтезе БН нанотрубок? Точный контроль для чашеобразных структур

- Какова роль печи с контролируемой атмосферой в спекании меди и молибдена? Достижение высокой чистоты и плотности