Отпуск применяется к закаленной стали почти сразу после начального процесса закалки, известного как охлаждение. Это необходимая вторичная термическая обработка, предназначенная для решения основной проблемы, которую создает охлаждение: чрезмерной хрупкости. Повторный нагрев стали до определенной температуры снижает эту хрупкость и снимает внутренние напряжения, жертвуя небольшим количеством твердости ради значительного и необходимого увеличения ударной вязкости.

Основная причина отпуска — превратить закаленный, но бесполезно хрупкий кусок стали в упругий и долговечный компонент. Вы не просто смягчаете металл; вы точно настраиваете компромисс между твердостью и ударной вязкостью в соответствии с конечным применением.

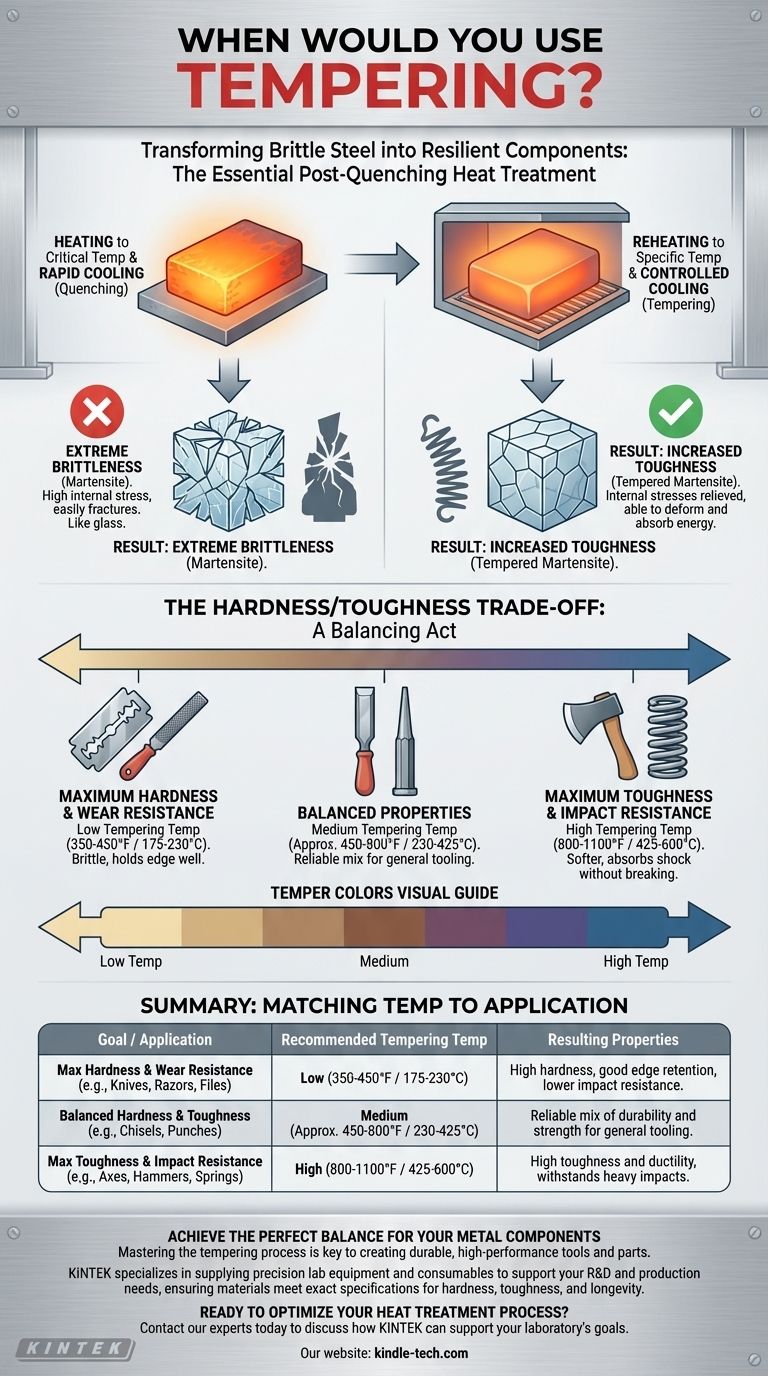

Двухэтапный процесс: Закалка и Отпуск

Чтобы понять, когда использовать отпуск, вы должны сначала понять его связь с закалкой. Это две половины одного и того же основного процесса.

Этап 1: Создание максимальной твердости (Закалка)

Первый шаг — нагреть высокоуглеродистую сталь до критической температуры, а затем очень быстро охладить ее, обычно погружая в масло или воду. Это называется закалкой.

Это быстрое охлаждение задерживает атомы углерода в кристаллической структуре железа, образуя новую, очень твердую и сильно напряженную микроструктуру, называемую мартенситом.

Проблема одной только твердости: Чрезмерная хрупкость

Закаленная мартенситная сталь чрезвычайно тверда, но она также невероятно хрупка, как стекло. Она имеет огромные внутренние напряжения из-за быстрого преобразования.

Сталь в таком состоянии не подходит для большинства применений. Удар молотком или даже резкий толчок может привести к ее катастрофическому разрушению.

Этап 2: Придание ударной вязкости (Отпуск)

Отпуск — это решение. Закаленную сталь осторожно повторно нагревают до температуры, значительно ниже начальной температуры закалки, выдерживают при ней в течение определенного времени, а затем дают остыть.

Этот процесс не возвращает сталь в мягкое состояние. Вместо этого он обеспечивает достаточно энергии, чтобы позволить внутренним напряжениям ослабнуть, а микроструктуре немного измениться, что резко увеличивает ее ударную вязкость — ее способность деформироваться и поглощать энергию без разрушения.

Как работает отпуск: Микроскопический взгляд

Температура, используемая в цикле отпуска, является наиболее важной переменной, поскольку она определяет конечные свойства стали.

Снятие внутренних напряжений

Основной эффект отпуска — снятие напряжений. Тепло позволяет атомам в сильно напряженной мартенситной структуре перестроиться в более стабильную конфигурацию, снижая риск растрескивания.

Роль температуры

Конкретная температура определяет конечный баланс твердости и ударной вязкости.

- Низкие температуры (приблизительно 350–450°F / 175–230°C): Эти температуры вызывают минимальное разупрочнение, но значительно повышают ударную вязкость. Это идеально подходит для инструментов, которым требуется максимальная твердость и износостойкость, таких как напильники или лезвия ножей.

- Высокие температуры (приблизительно 800–1100°F / 425–600°C): Эти температуры приводят к большей потере твердости в обмен на очень значительное увеличение ударной вязкости и пластичности. Это необходимо для компонентов, которые должны выдерживать сильные удары или изгибы, таких как пружины, топоры или конструкционные болты.

Чтение цветов

Когда сталь нагревается, на ее поверхности образуется тонкий оксидный слой. Толщина этого слоя соответствует температуре и создает видимые цвета, от светло-соломенно-желтого при низких температурах до фиолетового и темно-синего при более высоких температурах. На протяжении веков кузнецы использовали эти цвета побежалости в качестве надежного визуального ориентира для определения температуры и достижения желаемых свойств.

Понимание компромиссов: Твердость против Ударной вязкости

Связь между твердостью и ударной вязкостью — центральная проблема в металлургии. Отпуск — основной инструмент для управления этим компромиссом.

Спектр твердости/ударной вязкости

Вы почти никогда не сможете максимизировать одновременно и твердость, и ударную вязкость. Материал, который чрезвычайно тверд, будет сопротивляться царапинам и износу, но он будет хрупким. Материал, который очень упруг, будет поглощать удары, но он будет более мягким и быстрее изнашиваться.

Отпуск позволяет вам точно расположить компонент на этом спектре в соответствии с его предполагаемым использованием.

Пример: Бритва против Пружины

Бритва должна сохранять острую как бритва кромку, что требует чрезвычайной твердости. Ее отпускают при очень низкой температуре, чтобы сохранить максимально возможную твердость. Она твердая, но также хрупкая и сломается, если ее согнуть.

Рессорный лист автомобиля должен сгибаться миллионы раз и поглощать удары дороги, не ломаясь. Он требует максимальной ударной вязкости. Его отпускают при гораздо более высокой температуре, что делает его более мягким, но невероятно упругим.

Цена пропуска отпуска

Невыполнение отпуска закаленной стальной детали — распространенная и опасная ошибка. Деталь может показаться прочной, но это поломка из-за хрупкости, которая вот-вот произойдет. Под нагрузкой или ударом она не согнется и не деформируется; она просто разобьется.

Сделайте правильный выбор для вашей цели

Всегда подвергайте компонент отпуску после его закалки. Конкретная температура, которую вы выберете, полностью зависит от задачи, которую он должен выполнять.

- Если ваш основной фокус — сохранение режущей кромки или износостойкость (например, ножи, напильники, бритвы): Используйте более низкую температуру отпуска (светло-соломенные до коричневых цветов), чтобы сохранить максимальную твердость.

- Если ваш основной фокус — ударопрочность (например, топоры, молотки, пружины): Используйте более высокую температуру отпуска (фиолетовые до синих цветов), чтобы получить необходимую ударную вязкость, даже ценой некоторой твердости.

- Если вам нужен общий баланс для инструментов (например, зубила, пробойники, конструкционные детали): Выберите среднюю температуру, которая обеспечивает надежное и долговечное сочетание обоих свойств.

В конечном счете, отпуск — это критический процесс, который превращает просто твердый материал в по-настоящему упругий и полезный инструмент.

Сводная таблица:

| Цель / Применение | Рекомендуемая температура отпуска | Получаемые свойства |

|---|---|---|

| Максимальная твердость и износостойкость (например, ножи, бритвы, напильники) | Низкая (350–450°F / 175–230°C) | Высокая твердость, хорошее сохранение кромки, но низкая ударопрочность. |

| Сбалансированная твердость и ударная вязкость (например, зубила, пробойники) | Средняя (Приблизительно 450–800°F / 230–425°C) | Надежное сочетание долговечности и прочности для общего инструментария. |

| Максимальная ударная вязкость и ударопрочность (например, топоры, молотки, пружины) | Высокая (800–1100°F / 425–600°C) | Высокая ударная вязкость и пластичность, способные выдерживать сильные удары без разрушения. |

Достигните идеального баланса для ваших металлических компонентов

Освоение процесса отпуска является ключом к созданию долговечных, высокопроизводительных инструментов и деталей. Независимо от того, разрабатываете ли вы лабораторное оборудование, специальный инструмент или компоненты, правильная термообработка имеет решающее значение.

KINTEK специализируется на поставке прецизионного лабораторного оборудования и расходных материалов для поддержки ваших исследований и разработок, а также производственных нужд. Наш опыт помогает лабораториям и производителям гарантировать, что их материалы соответствуют точным спецификациям по твердости, ударной вязкости и долговечности.

Готовы оптимизировать процесс термообработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать цели вашей лаборатории с помощью надежного оборудования и расходных материалов.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Как высокотемпературная трубчатая печь способствует фазовому превращению изделий из оксида алюминия? Мастерский контроль температуры

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Каково основное устройство и механизм контроля температуры лабораторной трубчатой печи? Освойте прецизионный нагрев для вашей лаборатории