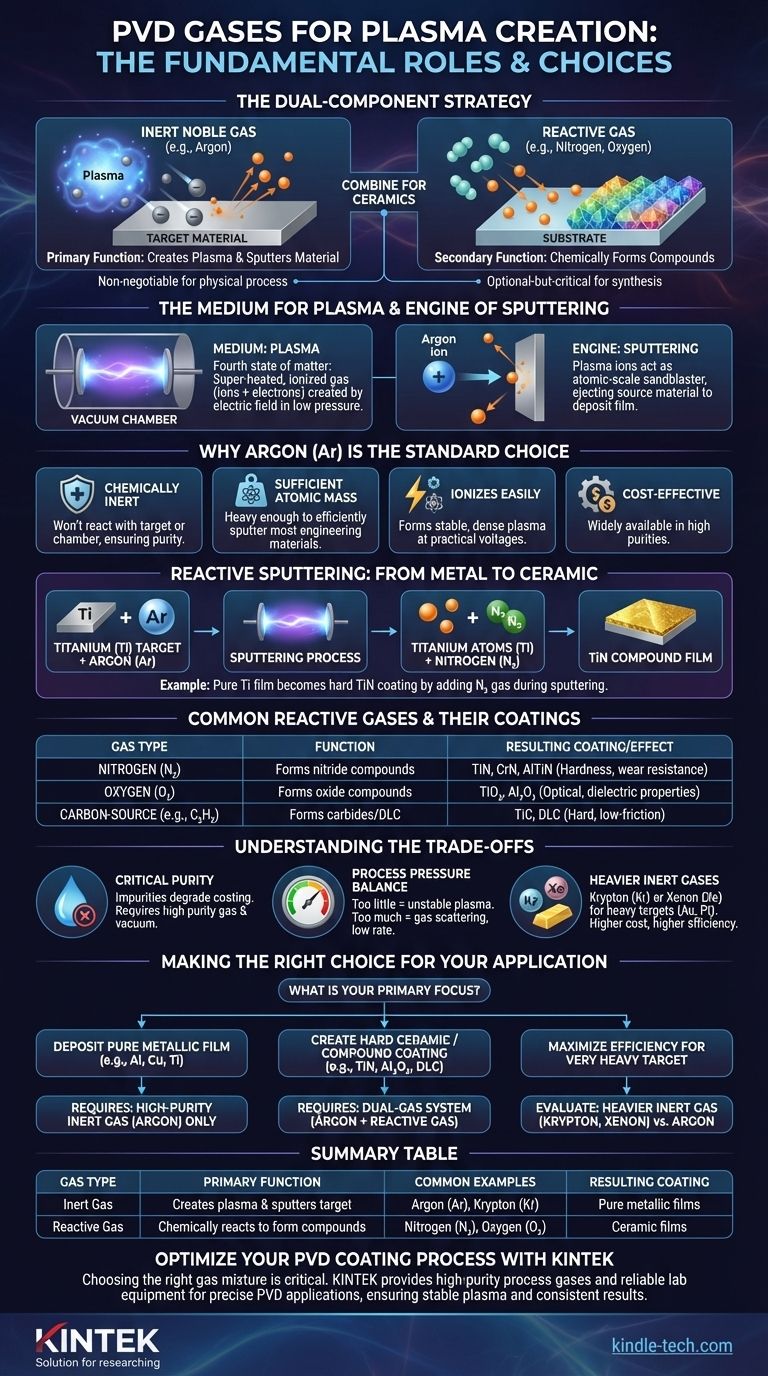

Основным газом, необходимым для создания и поддержания плазмы в большинстве процессов физического осаждения из паровой фазы (PVD), является инертный благородный газ, причем Аргон (Ar) является отраслевым стандартом. Хотя аргон необходим для механизма физического распыления, другие реактивные газы, такие как азот или кислород, часто вводятся намеренно не для создания плазмы, а для химического формирования желаемого покрытия на поверхности подложки.

Выбор газа в PVD — это стратегия с двумя компонентами. Инертный газ является обязательным условием для генерации плазмы и физического удаления материала-источника, в то время как реактивный газ является необязательным, но критически важным ингредиентом для синтеза пленочных соединений, таких как керамика.

Основные роли газа в PVD

Чтобы понять, почему выбираются определенные газы, мы должны сначала разделить их две различные функции в вакуумной камере PVD: создание плазмы и выбивание материала покрытия.

Среда для плазмы

Плазму часто называют четвертым состоянием материи. Это перегретый ионизированный газ, содержащий свободно движущиеся ионы и электроны.

Для создания этого состояния в вакуумную камеру вводится газ с низким давлением. Затем прикладывается сильное электрическое поле, которое возбуждает атомы газа и лишает их электронов, создавая положительно заряженные ионы и свободные электроны, составляющие плазму.

Двигатель распыления

При распылении, одном из наиболее распространенных методов PVD, плазма служит источником высокоэнергетических снарядов. Тяжелые, положительно заряженные ионы газа (такие как аргон) ускоряются электрическим полем и направляются на исходный материал, известный как мишень.

Представьте это как пескоструйную обработку в атомном масштабе. Эти ионы с силой ударяются о мишень, выбивая атомы материала мишени. Затем эти распыленные атомы проходят через камеру и осаждаются на вашей детали, образуя тонкую пленку.

Почему аргон является стандартным выбором

Аргон является рабочей лошадкой индустрии PVD по нескольким ключевым причинам:

- Он химически инертен. Он не вступает в реакцию с материалом мишени или компонентами в вакуумной камере, обеспечивая чистый процесс осаждения.

- Он обладает достаточной атомной массой. Аргон достаточно тяжел, чтобы эффективно распылять большинство распространенных конструкционных материалов, не будучи при этом непомерно дорогим.

- Он относительно легко ионизируется. Это позволяет формировать стабильную и плотную плазму при практических напряжениях и давлениях.

- Он экономичен и широко доступен в высокой чистоте, требуемой для этих процессов.

За пределами инертных газов: роль реактивных газов

В то время как аргон отвечает за физическую часть процесса, реактивные газы отвечают за химическую часть. Этот процесс, известный как реактивное распыление, используется для создания твердых, износостойких пленочных соединений.

От металла к керамике

Если вы распыляете только титановую (Ti) мишень аргоном, вы осадите чистую титановую пленку. Но для создания распространенного, золотистого, твердого покрытия из нитрида титана (TiN) требуется второй газ.

В этом случае в камеру вместе с аргоном вводится контролируемое количество газообразного азота (N₂). Распыленные атомы титана проходят от мишени и вступают в реакцию с азотом в плазме и на поверхности подложки, образуя пленочное соединение TiN.

Распространенные реактивные газы и их покрытия

Этот принцип применяется к широкому спектру материалов, что позволяет синтезировать высокотехнологичные поверхности.

- Азот (N₂) используется для формирования нитридных покрытий, таких как TiN, CrN и AlTiN, которые ценятся за их твердость и износостойкость.

- Кислород (O₂) используется для формирования оксидных покрытий, таких как диоксид титана (TiO₂) и оксид алюминия (Al₂O₃), которые часто используются для оптических или диэлектрических свойств.

- Газы-источники углерода (например, ацетилен, C₂H₂) используются для формирования карбидных покрытий (например, TiC) или твердых, низкофрикционных пленок из алмазоподобного углерода (DLC).

Понимание компромиссов

Выбор и контроль газа имеют решающее значение для успеха покрытия PVD, и необходимо тщательно управлять несколькими факторами.

Критическая потребность в чистоте

Любая непреднамеренная примесь в технологическом газе — например, водяной пар или остаточный воздух из-за плохого вакуума — может быть включена в растущую пленку. Это загрязнение может серьезно ухудшить адгезию, структуру и производительность покрытия.

Давление процесса и его влияние

Количество газа в камере (давление) — это тонкий баланс. Слишком мало газа, и плазма может быть нестабильной или слишком слабой для эффективного распыления. Слишком много газа, и распыленные атомы будут слишком часто сталкиваться с атомами газа, рассеивая их и не давая им достичь подложки, что снижает скорость осаждения.

Более тяжелые инертные газы для нишевых применений

Для распыления очень тяжелых материалов мишени, таких как золото (Au) или платина (Pt), аргон может быть менее эффективным. В этих случаях более тяжелый инертный газ, такой как криптон (Kr) или ксенон (Xe), может обеспечить более высокий выход распыления. Обратная сторона значительна, поскольку эти газы существенно дороже аргона.

Сделайте правильный выбор для вашего применения

Ваш выбор газа полностью определяется конечной пленкой, которую вы намерены создать.

- Если ваша основная цель — осаждение чистой металлической пленки (например, алюминия, меди, титана): Ваше единственное требование — инертный газ высокой чистоты, которым почти во всех случаях будет аргон.

- Если ваша основная цель — создание твердого керамического или композитного покрытия (например, TiN, Al₂O₃, DLC): Вам потребуется двухгазовая система: аргон высокой чистоты для проведения процесса распыления и специфический реактивный газ высокой чистоты для формирования желаемого соединения.

- Если ваша основная цель — максимизация эффективности распыления для очень тяжелой мишени: Вам может потребоваться оценить соотношение затрат и выгод от использования более дорогого, более тяжелого инертного газа, такого как криптон или ксенон, вместо аргона.

В конечном счете, выбор правильного газа заключается в контроле как физического механизма осаждения, так и конечного химического состава пленки.

Сводная таблица:

| Тип газа | Основная функция | Распространенные примеры | Полученное покрытие/эффект |

|---|---|---|---|

| Инертный газ | Создает плазму и распыляет материал мишени | Аргон (Ar), Криптон (Kr) | Чистые металлические пленки (например, Ti, Al) |

| Реактивный газ | Химически вступает в реакцию для образования соединений | Азот (N₂), Кислород (O₂) | Керамические пленки (например, TiN, Al₂O₃) |

Оптимизируйте свой процесс покрытия PVD с помощью KINTEK

Выбор правильной газовой смеси имеет решающее значение для достижения желаемых свойств пленки, независимо от того, нужен ли вам чистый металлический слой или твердое, износостойкое керамическое покрытие. KINTEK специализируется на поставке высокочистых технологических газов и надежного лабораторного оборудования, адаптированного для точных применений PVD.

Наш опыт гарантирует, что ваша лаборатория сможет поддерживать стабильную плазму, контролировать загрязнения и достигать стабильных, высококачественных результатов. Позвольте нам помочь вам повысить скорость осаждения и производительность покрытия.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные потребности в газах и оборудовании для PVD!

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Реактор установки для цилиндрического резонатора МПХВД для химического осаждения из паровой фазы в микроволновой плазме и выращивания лабораторных алмазов

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок