Ключевой момент: отжиг определяется не охлаждением до определенной температуры, а контролируемой скоростью охлаждения. При полном отжиге материал охлаждают как можно медленнее, обычно оставляя его в печи после ее выключения и позволяя ему остыть до температуры окружающей среды в течение многих часов. Цель состоит в том, чтобы внутренняя структура материала полностью расслабилась и реформировалась.

Самым важным фактором при отжиге является не целевая температура, а чрезвычайно медленная скорость охлаждения. Этот намеренный процесс позволяет микроструктуре материала сбросить настройки, устранить внутренние напряжения и максимизировать его мягкость и пластичность.

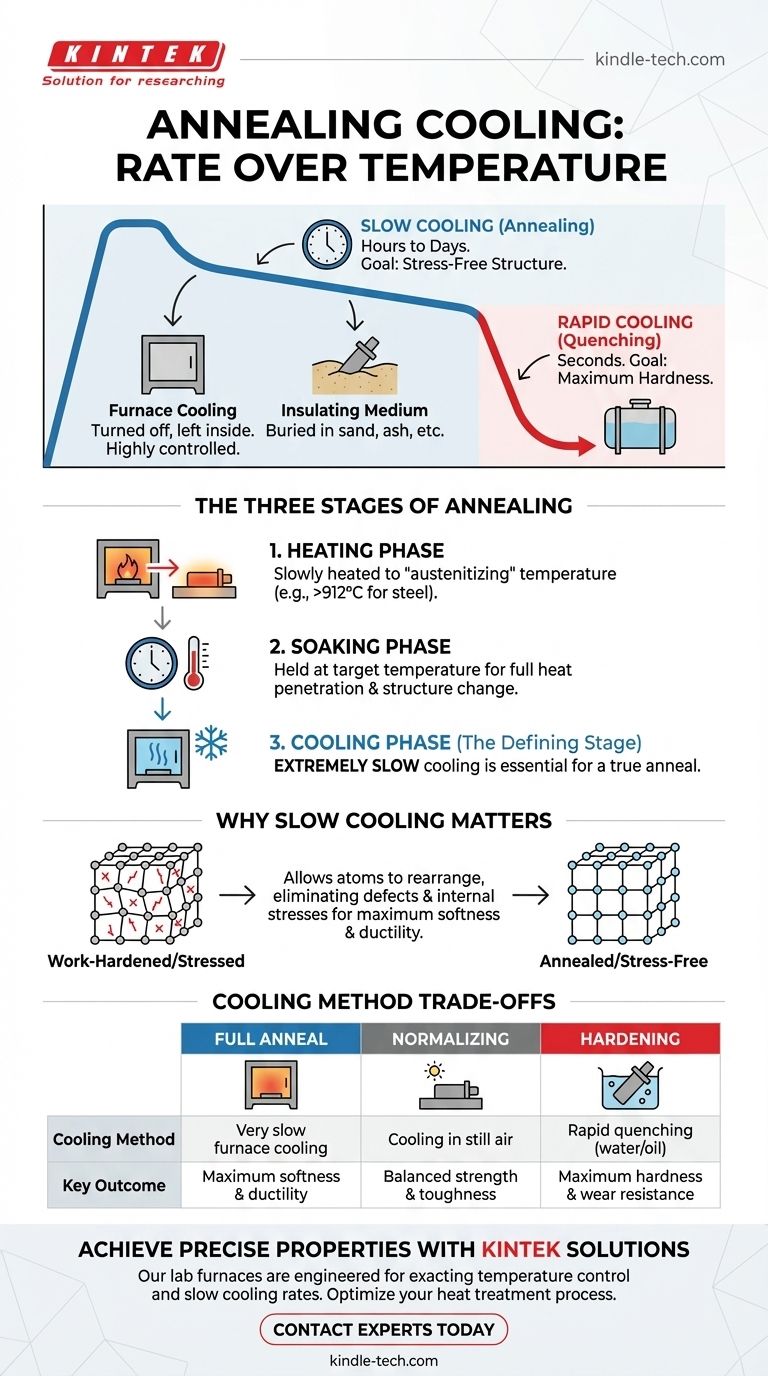

Три стадии отжига

Чтобы понять процесс охлаждения, вы должны сначала понять его место в общем цикле отжига. Отжиг — это трехэтапный процесс, предназначенный для изменения физических и иногда химических свойств материала.

Этап 1: Нагрев

Сначала материал медленно и равномерно нагревают до определенной «аустенизирующей» температуры. Эта температура критична и варьируется в зависимости от материала, но для стали она обычно находится выше ее верхней критической температуры (около 912 °C или 1674 °F), где изменяется ее кристаллическая структура.

Этап 2: Выдержка

Достигнув целевой температуры, материал «выдерживают» — поддерживают при этой температуре в течение определенного времени. Это позволяет теплу полностью проникнуть во все изделие, обеспечивая полное и равномерное изменение его внутренней кристаллической структуры.

Этап 3: Охлаждение

Это определяющий этап. После выдержки материал должен охлаждаться в строго контролируемом режиме. Для истинного или «полного» отжига это охлаждение должно быть чрезвычайно медленным.

Почему медленное охлаждение является определяющим фактором

Скорость охлаждения напрямую влияет на конечную микроструктуру материала, которая, в свою очередь, определяет его механические свойства, такие как твердость и пластичность.

Цель: Структура без внутренних напряжений

Нагартовка металла в процессе гибки или ковки создает большое количество дефектов (дислокаций) в его кристаллической решетке, делая его твердым и хрупким. Медленное охлаждение позволяет атомам мигрировать и перестраиваться в почти идеальную кристаллическую структуру с низким уровнем напряжений, эффективно стирая последствия нагартовки.

Как достигается «медленно» на практике

Термин «медленно» почти всегда означает печное охлаждение. Нагревательные элементы печи выключаются, и деталь остается внутри. Собственная тепловая масса и изоляция печи предотвращают быструю потерю тепла, заставляя температуру постепенно падать в течение 8–20+ часов, пока она не достигнет комнатной температуры.

Для некоторых применений или материалов деталь могут извлечь из печи и немедленно закопать в изолирующую среду, такую как песок, зола или вермикулит. Это также значительно замедляет потерю тепла по сравнению с охлаждением на открытом воздухе.

Понимание компромиссов: Отжиг по сравнению с другими видами обработки

Скорость охлаждения является основным параметром, который отличает отжиг от других распространенных термических обработок.

Отжиг по сравнению с нормализацией

Нормализация также включает нагрев до схожей температуры, но охлаждение происходит путем извлечения детали из печи и ее охлаждения на спокойном воздухе. Это быстрее, чем печное охлаждение, но медленнее, чем закалка. В результате получается материал, который прочнее и тверже, чем отожженный, но более пластичен, чем закаленный.

Отжиг по сравнению с закалкой

Закалка преследует противоположный отжигу эффект. После выдержки материал охлаждают как можно быстрее путем закалки в среде, такой как вода, масло или рассол. Это быстрое охлаждение фиксирует кристаллическую структуру в твердом, хрупком состоянии (мартенсит в сталях). Это максимизирует твердость за счет пластичности.

Стоимость отжига

Основным компромиссом при полном отжиге являются время и стоимость. Занятие печи в течение многих часов во время цикла медленного охлаждения требует больших энергозатрат и снижает пропускную способность производства. По этой причине нормализацию часто выбирают, когда максимальная мягкость не является строго необходимой.

Сделайте правильный выбор для вашей цели

Выбор метода охлаждения должен полностью определяться конечными свойствами, которые вам нужны от материала.

- Если ваш основной фокус — максимальная мягкость, пластичность и обрабатываемость: Полный отжиг с медленным печным охлаждением — правильный процесс.

- Если ваш основной фокус — измельчение структуры зерна и достижение хорошего баланса прочности и вязкости: Нормализация путем охлаждения на спокойном воздухе является более эффективным выбором.

- Если ваш основной фокус — достижение максимальной твердости и износостойкости: Необходимо использовать метод быстрого охлаждения, такой как закалка, с последующей вторичной операцией отпуска для снижения хрупкости.

В конечном счете, понимание того, что скорость охлаждения напрямую контролирует конечные свойства материала, является ключом к освоению любого процесса термической обработки.

Сводная таблица:

| Термическая обработка | Метод охлаждения | Ключевой результат |

|---|---|---|

| Полный отжиг | Очень медленное печное охлаждение | Максимальная мягкость и пластичность |

| Нормализация | Охлаждение на спокойном воздухе | Сбалансированная прочность и вязкость |

| Закалка | Быстрая закалка (вода/масло) | Максимальная твердость и износостойкость |

Достигайте точных свойств материала с помощью решений KINTEK для отжига.

Наши лабораторные печи разработаны для точного контроля температуры и медленных скоростей охлаждения, необходимых для успешных процессов отжига. Независимо от того, работаете ли вы над максимизацией мягкости для механической обработки или вам нужно измельчить структуру зерна, KINTEK предоставляет надежное оборудование и экспертную поддержку для достижения конкретных целей вашей лаборатории в области материаловедения.

Готовы оптимизировать процесс термической обработки? Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как специализированное лабораторное оборудование KINTEK может улучшить ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Вертикальная лабораторная трубчатая печь

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

Люди также спрашивают

- Какова температура кварцевой трубчатой печи? Освойте пределы безопасной эксплуатации при высоких температурах

- Что такое вертикальная трубчатая печь? Используйте силу тяжести для превосходной однородности и контроля процесса

- Что такое кварцевый обогрев труб?Узнайте о его преимуществах и областях применения

- Почему нагревание повышает температуру? Понимание молекулярного танца передачи энергии

- Как чистить кварцевую трубчатую печь? Предотвращение загрязнения и продление срока службы трубки