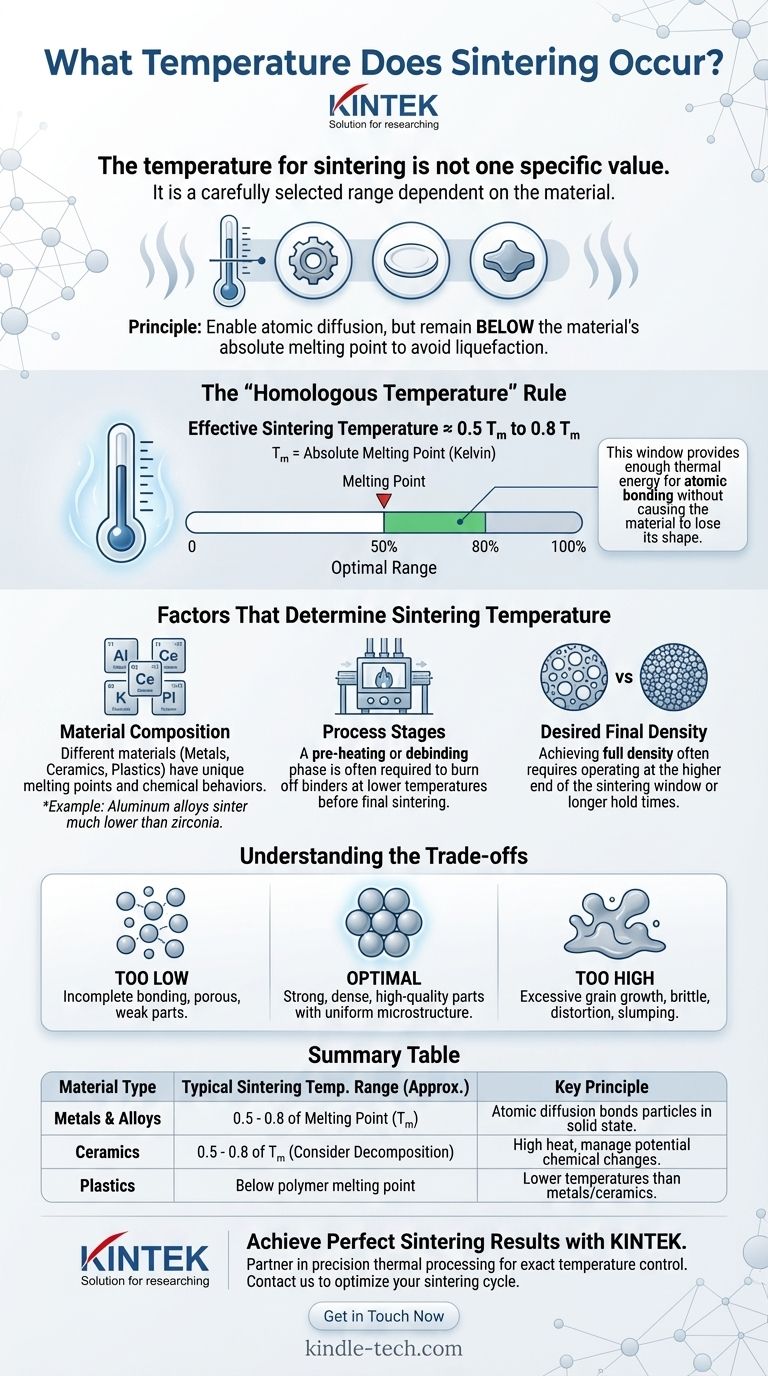

Температура спекания — это не одно конкретное значение, а тщательно подобранный диапазон, который полностью зависит от обрабатываемого материала. Основной принцип заключается в том, что температура должна быть достаточно высокой, чтобы обеспечить диффузию атомов через границы частиц и их спекание, но должна оставаться ниже абсолютной температуры плавления материала, чтобы предотвратить его переход в жидкое состояние. Например, некоторые процессы завершаются при 630°C, в то время как другие включают реакции, начинающиеся около 720°C.

Идеальная температура спекания является функцией температуры плавления материала и обычно находится в диапазоне от 50% до 80% от его абсолютной температуры плавления. Это обеспечивает достаточную тепловую энергию для образования атомных связей, не приводя к потере формы материала.

Принцип: Диффузия без плавления

Спекание — это термический процесс, который превращает прессованный порошок в плотную твердую массу. Температура является наиболее критичной переменной в этой трансформации, и ее контроль представляет собой тонкий баланс.

Активация атомной диффузии

Нагрев придает атомам внутри частиц порошка необходимую для движения энергию. При правильной температуре спекания атомы мигрируют через границы соприкосновения частиц, образуя прочные металлические или химические связи.

Этот процесс, известный как атомная диффузия, устраняет поры между частицами и заставляет материал уплотняться и упрочняться.

Оставаться ниже точки плавления

Если температура достигнет или превысит точку плавления материала, деталь просто расплавится. Это разрушит заданную форму и внутреннюю микроструктуру компонента.

Цель спекания — создать связь в твердом состоянии, сплавляя частицы вместе, пока они остаются преимущественно твердыми.

Правило «Гомологической температуры»

В качестве руководящего принципа в материаловедении эффективная температура спекания часто выражается как доля абсолютной температуры плавления материала ($T_m$), измеряемой в Кельвинах.

Большинство материалов эффективно спекаются в диапазоне от 0,5 $T_m$ до 0,8 $T_m$. Эта «гомологическая температура» обеспечивает надежную отправную точку для определения правильного технологического окна для любого данного материала.

Факторы, определяющие температуру спекания

Универсальной температуры спекания не существует, поскольку идеальный диапазон зависит от нескольких факторов, уникальных для материала и желаемого результата.

Состав материала

Металлы, пластмассы и керамика имеют совершенно разные температуры плавления и химическое поведение. Процесс спекания для алюминиевого сплава будет происходить при гораздо более низкой температуре, чем для технической керамики, такой как цирконий.

Кроме того, некоторые материалы претерпевают химические изменения. Например, карбонат кальция ($\text{CaCO}_3$) начинает разлагаться примерно при 720°C, и этот фактор необходимо учитывать во время цикла его спекания.

Стадии процесса

Полный термический цикл включает в себя не только пиковую температуру спекания. Часто требуется фаза предварительного нагрева или удаления связующего (debinding) для выжигания связующих веществ, использовавшихся для придания формы детали.

Эта стадия удаления связующего обычно происходит при более низкой температуре, часто заканчиваясь около 600°C, прежде чем печь достигнет конечной температуры спекания.

Желаемая конечная плотность

Целевая плотность конечной детали также влияет на температуру. Достижение полной плотности, при которой практически все поры устранены, часто требует температур в верхней части диапазона спекания или более длительного выдерживания.

Понимание компромиссов

Выбор температуры — это баланс конкурирующих эффектов. Идеальная температура часто представляет собой узкое окно, и отклонения могут поставить под угрозу конечный продукт.

Слишком низкая температура

Если температура недостаточна, атомная диффузия будет слишком медленной. Это приводит к неполному сцеплению частиц, в результате чего конечная деталь получается пористой, слабой и с плохими механическими свойствами.

Слишком высокая температура

Превышение оптимальной температуры, даже оставаясь ниже точки плавления, также вредно. Это может вызвать чрезмерный рост зерна, что может сделать материал хрупким. В худшем случае это может привести к деформации, проседанию или частичному плавлению.

Время как критическая переменная

Спекание является функцией как температуры, так и времени. Немного более низкая температура иногда может обеспечить такую же степень уплотнения, как и более высокая температура, если деталь выдерживается при этой температуре в течение более длительного периода. Это взаимодействие имеет решающее значение для оптимизации процесса.

Поиск правильной температуры для вашей цели

Чтобы определить правильную температуру спекания, вы должны сначала понять свой материал и свою цель. Используйте установленные принципы в качестве руководства.

- Если ваш основной фокус — обработка конкретного металла или сплава: Начните с определения его абсолютной температуры плавления ($T_m$) и используйте диапазон 0,5 - 0,8 $T_m$ в качестве первоначального ориентира для разработки процесса.

- Если ваш основной фокус — работа с керамикой или соединениями: Изучите не только температуру плавления, но и любые потенциальные температуры разложения, которые могут повлиять на материал в ходе цикла.

- Если ваш основной фокус — достижение максимальной плотности и прочности детали: Планируйте работать в верхней части температурного окна материала, что требует точного контроля температуры, чтобы избежать перегрева.

В конечном счете, овладение спеканием заключается в контроле точного теплового профиля, а не просто в достижении одного числа.

Сводная таблица:

| Тип материала | Типичный диапазон температуры спекания (приблизительно) | Ключевой принцип |

|---|---|---|

| Металлы и сплавы | 0,5 - 0,8 от температуры плавления ($T_m$) | Атомная диффузия связывает частицы в твердом состоянии. |

| Керамика | 0,5 - 0,8 от $T_m$, но необходимо учитывать разложение. | Требуется высокий нагрев, но необходимо контролировать химические изменения. |

| Пластмассы | Ниже температуры плавления полимера. | Более низкие температуры, чем для металлов/керамики. |

Достигайте идеальных результатов спекания с KINTEK

Освоение точного теплового профиля для вашего конкретного материала является ключом к получению прочных, плотных и высококачественных спеченных деталей. Неправильная температура может привести к получению слабых, пористых компонентов или деформированных, расплавленных продуктов.

KINTEK — ваш партнер в области точной термической обработки. Мы специализируемся на поставке передовых лабораторных печей и расходных материалов, предназначенных для точного контроля температуры и равномерного нагрева, что обеспечивает повторяемость и успех ваших процессов спекания.

Позвольте нам помочь вам оптимизировать цикл спекания. Наши эксперты понимают тонкости материаловедения и могут предоставить оборудование и поддержку, необходимые для расширения границ возможного.

Свяжитесь с нами сегодня, чтобы обсудить ваше применение и узнать, как решения KINTEK могут расширить возможности вашей лаборатории.

Визуальное руководство

Связанные товары

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Роторная трубчатая печь с разделенными многозонными нагревательными зонами

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- В чем разница между экструдированным и изостатическим графитом? Выберите правильный материал для вашего применения

- Как энергия преобразуется в биомассу? Использование солнечной энергии природы для возобновляемых источников энергии

- Каковы методы нагрева при пайке? Выберите правильный метод для ваших производственных нужд

- Что такое метод пропитки при получении катализаторов? Достижение высокой дисперсии и активности

- Испаряются ли каннабиноиды? Как сохранить потенцию и предотвратить деградацию

- Каковы недостатки использования металла? Понимание проблем коррозии, веса и стоимости

- Требуется ли термообработка? Руководство по принятию правильного инженерного решения

- Насколько стабильна экстрагированная РНК при различных температурах? Руководство по безопасному хранению и обращению