Спекание используется для создания широкого спектра высокопрочных прецизионных компонентов: от автомобильных шестерен и самосмазывающихся подшипников до керамических зубных коронок и промышленных режущих инструментов. Этот производственный процесс уникальным образом преобразует порошковые материалы в твердую, плотную деталь путем нагрева до температуры ниже точки плавления материала, что делает его идеальным для создания сложных форм из материалов с чрезвычайно высокой температурой плавления.

Спекание определяется не продуктами, которые оно производит, а свойствами, которые оно придает. Это предпочтительный метод для массового производства прочных, точно откалиброванных компонентов из материалов, которые в противном случае трудно формовать, плавить или обрабатывать.

Что такое спекание? Фокус на трансформации

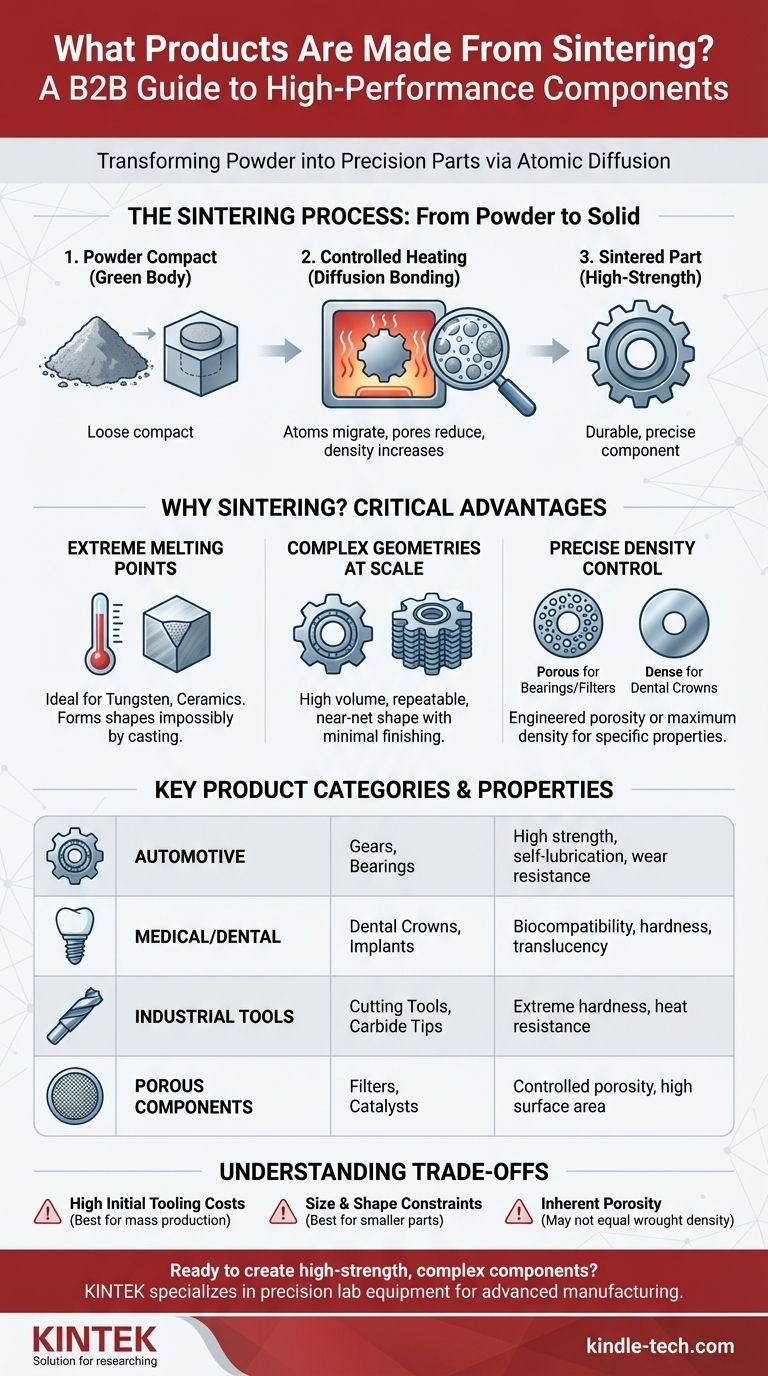

Спекание — это термический процесс, который превращает спрессованный порошковый компакт, часто называемый «зеленым телом», в твердую, сплошную массу. Это достигается без плавления материала, полагаясь вместо этого на атомную диффузию.

Основной механизм: от порошка к твердому телу

Деталь начинается как рыхлая совокупность частиц порошка, которые спрессовываются в желаемую форму. Затем это зеленое тело нагревается в печи с контролируемой атмосферой до температуры ниже точки плавления.

При этих высоких температурах частицы начинают сливаться. Атомы мигрируют через границы частиц — процесс, известный как диффузионная связь. Это стягивает центры частиц ближе друг к другу.

В результате происходит значительное уменьшение пористых пространств между частицами. Этот процесс резко увеличивает плотность, прочность и долговечность материала.

Контроль конечных свойств

Двумя наиболее важными факторами в процессе спекания являются температура и время спекания. Температура должна контролироваться с предельной точностью, часто в диапазоне ±3°C до 5°C.

Тщательно управляя этими переменными, производители могут достичь определенных свойств материала, таких как повышенная прочность, электропроводность, прозрачность или теплопроводность.

Почему спекание является критически важным производственным процессом

Спекание выбирают, когда другие методы производства непрактичны или не могут обеспечить требуемые свойства. Его преимущества напрямую связаны с типами создаваемых продуктов.

Для материалов с экстремальными температурами плавления

Многие высокоэффективные материалы, такие как вольфрам и керамика, имеют настолько высокие температуры плавления, что их литье нецелесообразно или невозможно.

Поскольку спекание происходит ниже точки плавления, это идеальный метод для формирования этих материалов в пригодные для использования, высокопрочные детали, такие как наконечники режущих инструментов или нити накаливания.

Для сложных геометрий в больших масштабах

Спекание превосходно подходит для производства деталей с не поддающимися механической обработке или замысловатыми геометрическими формами в больших объемах. Исходный спрессованный порошок принимает форму точной формы или матрицы.

Это делает процесс высоко повторяемым и точным, обеспечивая отличные косметические результаты без необходимости вторичной финишной обработки. Вот почему он используется для небольших, сложных шестерен и конструкционных компонентов.

Для точного контроля плотности

Хотя основная цель часто состоит в устранении пор, спекание также позволяет намеренно контролировать пористость.

Это критически важно для таких продуктов, как самосмазывающиеся подшипники, которые спроектированы для удержания масла в своей пористой структуре, или для фильтров и катализаторов, которым требуется большая площадь поверхности и поглощение газов. И наоборот, для таких продуктов, как диоксид циркония для зубных коронок, цель состоит в достижении максимальной плотности для обеспечения исключительной твердости и полупрозрачности.

Понимание компромиссов

Несмотря на свою мощь, спекание не является правильным решением для каждого применения. Понимание его ограничений является ключом к знанию того, когда его следует использовать.

Высокие первоначальные затраты на оснастку

Создание точных штампов, используемых для формования исходного порошкового компакта, может быть дорогостоящим. Это делает спекание наиболее экономически эффективным для больших объемов производства, где затраты на оснастку могут быть амортизированы за счет многих тысяч деталей.

Ограничения по размеру и форме

Спекание, как правило, лучше всего подходит для производства относительно небольших компонентов. Большие или очень толстые детали может быть трудно нагревать равномерно, что приводит к непостоянной плотности и внутренним напряжениям.

Внутренняя пористость

Хотя спекание значительно уменьшает пористость, полностью устранить ее может быть сложно. Для применений, требующих абсолютной, безупречной плотности, присущей кованым или катаным материалам, остаточная микропористость может стать ограничивающим фактором.

Как применить это к вашему проекту

Ваше решение об использовании спекания должно основываться на свойствах материала, сложности детали и объеме производства.

- Если ваш основной акцент — экономически эффективное массовое производство: Спекание — отличный выбор для создания тысяч идентичных, сложных деталей с высокой точностью размеров.

- Если ваш основной акцент — высокоэффективные материалы: Выбирайте спекание при работе с керамикой, тугоплавкими металлами или карбидами, которые невозможно переработать плавлением.

- Если ваш основной акцент — специализированная функциональность: Используйте спекание для создания контролируемой пористости для таких применений, как фильтрация, хранение жидкостей или акустическое демпфирование.

Спекание позволяет инженерам создавать высокоэффективные компоненты, которые в противном случае было бы невозможно или непомерно дорого производить.

Сводная таблица:

| Категория продукта | Ключевые примеры | Достигнутые ключевые свойства |

|---|---|---|

| Автомобильная промышленность | Шестерни, подшипники | Высокая прочность, износостойкость, самосмазывание |

| Медицина/Стоматология | Зубные коронки, имплантаты | Биосовместимость, высокая плотность, твердость, полупрозрачность |

| Промышленные инструменты | Режущие инструменты, твердосплавные наконечники | Исключительная твердость, термостойкость |

| Пористые компоненты | Фильтры, катализаторы | Контролируемая пористость, большая площадь поверхности |

Готовы создать высокопрочные, сложные компоненты для вашего проекта?

KINTEK специализируется на прецизионном лабораторном оборудовании и расходных материалах для передовых производственных процессов, таких как спекание. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт и надежное оборудование помогут вам добиться превосходных результатов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать нужды вашей лаборатории в области спекания и материаловедения.

Визуальное руководство

Связанные товары

- Печь с сетчатым конвейером и контролируемой атмосферой

- Малая печь для вакуумной термообработки и спекания вольфрамовой проволоки

- Печь для искрового плазменного спекания SPS

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Вакуумная печь горячего прессования Нагретая вакуумная прессовальная машина

Люди также спрашивают

- Почему высокоточная атмосферная печь необходима для спекания катодов с высоким содержанием никеля? Раскройте потенциал аккумуляторов

- Как печь с контролируемой атмосферой обеспечивает качество при синтезе БН нанотрубок? Точный контроль для чашеобразных структур

- Почему точный контроль температуры в спекательной печи имеет решающее значение для электролитов NASICON? Обеспечение чистоты материала

- Почему для предварительной обработки NiO используется трубчатая горизонтальная печь с атмосферой H2-N2? Ключ к активации катализатора

- Каковы основные компоненты промышленной печи? Изучите основные элементы для точного нагрева