Окончательный ответ заключается в том, что не существует единого метода осаждения тонких пленок. Вместо этого методы широко делятся на две фундаментальные категории: физическое осаждение и химическое осаждение. Физические методы физически переносят материал из источника на подложку, в то время как химические методы используют химические реакции на поверхности подложки для роста пленки.

Выбор между физическим или химическим методом не является произвольным. Это критически важное инженерное решение, определяемое конкретным осаждаемым материалом, требуемыми свойствами пленки, такими как толщина и однородность, а также геометрией покрываемой детали.

Понимание физического осаждения из паровой фазы (PVD)

Физическое осаждение из паровой фазы (PVD) относится к семейству процессов, при которых материал переводится в паровую фазу в вакууме, транспортируется через камеру и конденсируется на подложке для образования тонкой пленки.

Основной принцип: физический перенос

Думайте о PVD как о высококонтролируемом процессе распыления краски атом за атомом, происходящем в вакууме. Никаких фундаментальных химических реакций не предполагается.

Процесс включает генерацию пара из твердого исходного материала (известного как мишень) и его осаждение на предмет, который вы хотите покрыть (подложку).

Распространенный метод: распыление

Распыление — одна из наиболее универсальных PVD-техник. В ней используется высокоэнергетическая плазма, обычно из инертного газа, такого как аргон, для бомбардировки материала мишени.

Эта бомбардировка выбивает или «распыляет» атомы из мишени, которые затем перемещаются и осаждаются на подложке, образуя плотную и однородную пленку.

Распространенный метод: термическое испарение

Термическое испарение концептуально проще. Исходный материал нагревается в вакууме до тех пор, пока он не испарится или не сублимируется в газообразную форму.

Затем этот газ проходит через вакуумную камеру и конденсируется на более холодной подложке, подобно тому, как водяной пар конденсируется на холодном стекле.

Изучение методов химического осаждения

Методы химического осаждения используют химические прекурсоры — часто в газообразном или жидком состоянии — которые реагируют на поверхности подложки или вблизи нее, образуя желаемую пленку.

Основной принцип: создание пленок из химических реакций

В отличие от PVD, эти методы строят пленку посредством контролируемого химического изменения. Состав конечной пленки может отличаться от исходных материалов.

Распространенный метод: химическое осаждение из паровой фазы (CVD)

В процессе CVD подложка подвергается воздействию одного или нескольких летучих газов-прекурсоров. Эти газы реагируют или разлагаются на поверхности подложки при высоких температурах, оставляя твердую пленку.

Разновидность, CVD с плазменным усилением (PECVD), использует плазму для возбуждения газов, что позволяет проводить процесс при значительно более низких температурах.

Точный метод: атомно-слоевое осаждение (ALD)

Атомно-слоевое осаждение (ALD) — это подтип CVD, который обеспечивает высочайший уровень точности. Он использует последовательность самоограничивающихся химических реакций для осаждения материала по одному атомному слою за раз.

Это обеспечивает исключительный контроль над толщиной пленки и возможность покрытия чрезвычайно сложных структур с высоким аспектным соотношением с идеальной однородностью.

Методы на основе растворов: золь-гель и центрифугирование

Такие методы, как золь-гель, центрифугирование и погружное нанесение, являются химическими методами, которые начинаются с жидкого прекурсора. Подложка покрывается жидкостью, и пленка образуется по мере высыхания, отверждения или нагревания жидкости.

Эти методы часто имеют более низкую стоимость и хорошо подходят для таких применений, как полимерные пленки, оптические покрытия и лабораторные исследования.

Понимание компромиссов

Выбор правильного метода требует понимания присущих каждой категории преимуществ и ограничений.

Когда выбирать PVD

PVD часто предпочтителен из-за его способности осаждать очень широкий спектр материалов, включая металлы, сплавы и керамику, с высокой чистотой и плотностью.

Это доминирующий метод для применений, требующих износостойких покрытий на инструментах, металлизации в производстве полупроводников и отражающих оптических покрытий.

Когда выбирать CVD

CVD превосходно подходит для получения высококонформных покрытий, что означает, что он может равномерно покрывать сложные, неплоские поверхности. Это значительное преимущество перед PVD, который в значительной степени является процессом прямой видимости.

CVD также идеально подходит для создания очень чистых, высокопроизводительных кристаллических пленок, таких как слои кремния, необходимые для микроэлектроники.

Ключевые ограничения, которые следует учитывать

PVD с трудом равномерно покрывает сложные 3D-формы. Процессы CVD часто требуют очень высоких температур, что может повредить чувствительные подложки, и зависят от наличия подходящих летучих химических прекурсоров.

Правильный выбор для вашего применения

Ваша конкретная цель определяет лучшую стратегию осаждения.

- Если ваша основная задача — высокочистое металлическое или твердое керамическое покрытие на относительно плоской поверхности: распыление (PVD) — наиболее надежный и распространенный выбор.

- Если ваша основная задача — идеально однородное покрытие на сложном 3D-объекте: химическое осаждение из паровой фазы (CVD) — превосходная технология.

- Если ваша основная задача — максимальная точность и создание пленок толщиной всего в несколько атомов: атомно-слоевое осаждение (ALD) — единственный жизнеспособный вариант.

- Если ваша основная задача — недорогие лабораторные разработки или осаждение органических материалов: методы на основе растворов, такие как центрифугирование или золь-гель, являются отличными отправными точками.

Выбор правильной техники осаждения является основополагающим шагом в разработке пленки с точными свойствами, которые требуются для вашего применения.

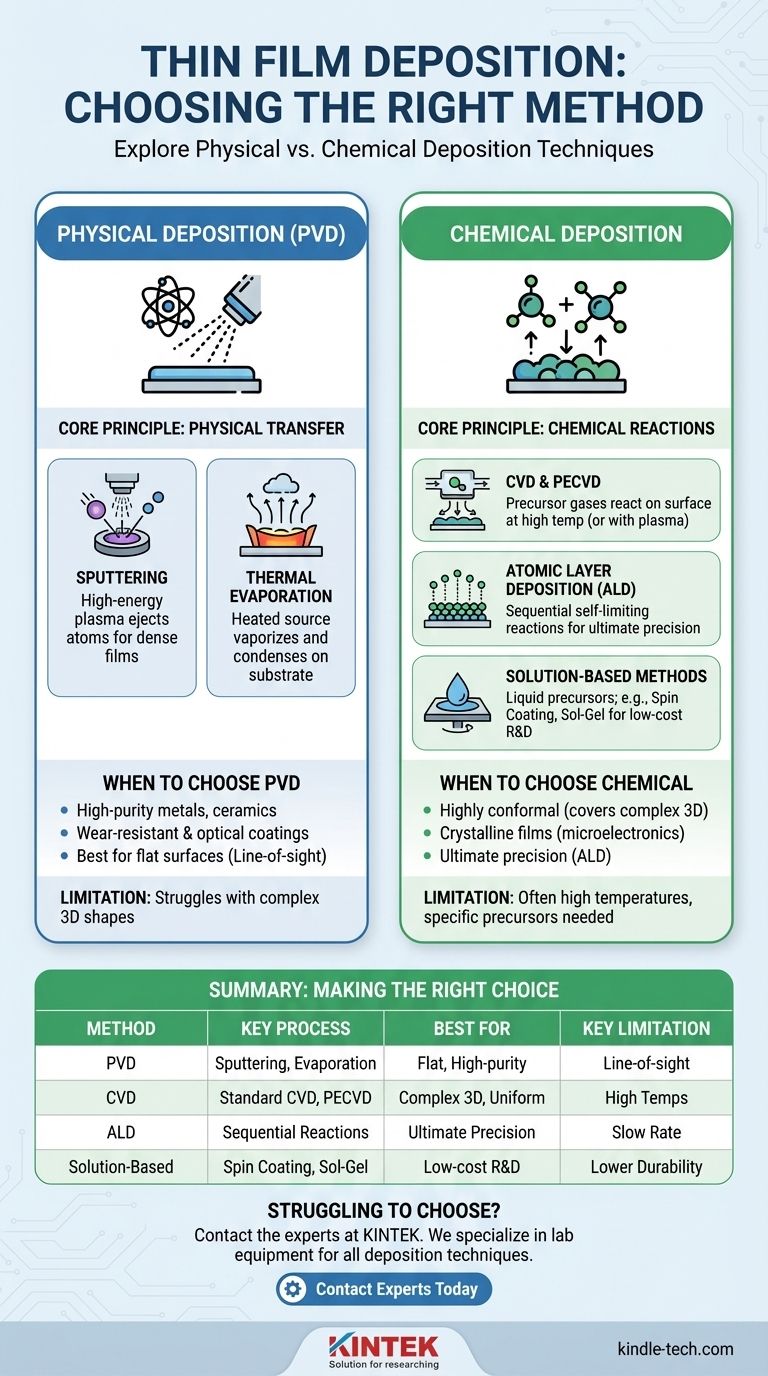

Сводная таблица:

| Категория метода | Ключевой процесс | Лучше всего подходит для | Ключевое ограничение |

|---|---|---|---|

| Физическое осаждение из паровой фазы (PVD) | Распыление, термическое испарение | Высокочистые металлы/керамика, плоские поверхности | Прямая видимость, проблемы со сложными 3D-формами |

| Химическое осаждение из паровой фазы (CVD) | Стандартный CVD, PECVD | Однородные покрытия на сложных 3D-объектах | Высокие температуры, требуются специфические прекурсоры |

| Атомно-слоевое осаждение (ALD) | Последовательные самоограничивающиеся реакции | Максимальная точность, толщина на атомном уровне | Более низкая скорость осаждения |

| Методы на основе растворов | Центрифугирование, золь-гель | Недорогие НИОКР, органические материалы | Качество и долговечность пленки могут быть ниже |

Испытываете трудности с выбором правильного метода осаждения тонких пленок для вашего проекта? Эксперты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах для всех методов осаждения, от надежных систем PVD-распыления до точных ALD-реакторов. Мы можем подобрать идеальное решение для вашего материала, подложки и требований к производительности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и узнать, как KINTEK может улучшить возможности вашей лаборатории и обеспечить успех вашего проекта.

Визуальное руководство

Связанные товары

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь непрерывного графитирования в вакууме с графитом

Люди также спрашивают

- Каковы основные преимущества химического осаждения из паровой фазы (CVD)? Достижение точного покрытия сложных геометрий

- Какую функцию выполняет оборудование CVD в покрытиях, модифицированных родием? Достижение глубокой диффузии и прецизионной микроструктуры

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Какую максимальную температуру способны выдерживать углеродные нанотрубки на воздухе? Понимание предела окисления