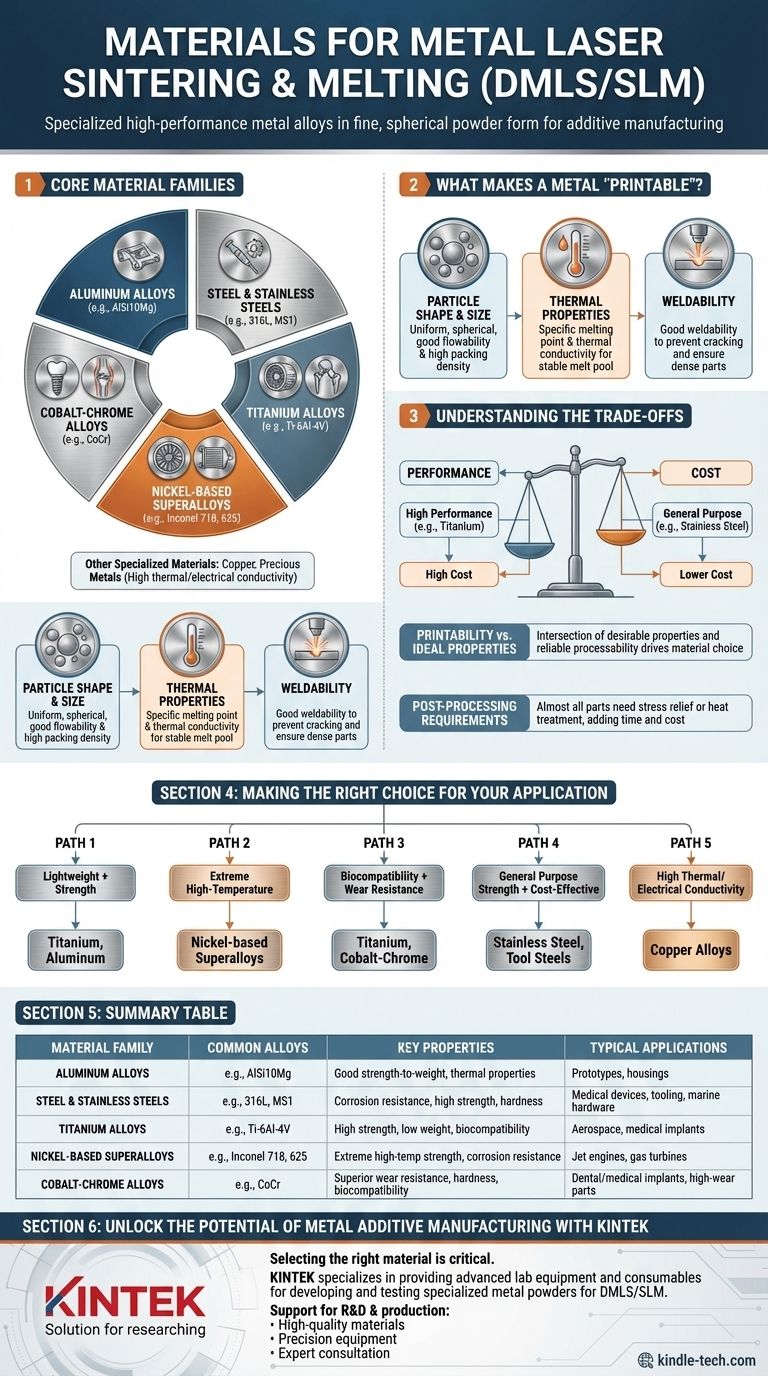

Короче говоря, с помощью технологий плавления порошкового слоя на основе лазера, таких как прямое лазерное спекание металлов (DMLS) и селективное лазерное плавление (SLM), можно обрабатывать специализированный ассортимент высокоэффективных металлических сплавов. Наиболее распространенные семейства материалов включают специальные марки алюминия, нержавеющей и инструментальной стали, титановые сплавы, никелевые суперсплавы и кобальт-хром. Ключевой момент заключается в том, что это не просто какие-либо металлы, а мелкие сферические порошки, разработанные специально для процесса печати.

Выбор материала для лазерного плавления металла — это не только то, что технически возможно, но и критический баланс между требуемой производительностью конечной детали — такой как прочность, термостойкость или вес — и технологичностью и стоимостью материала.

Примечание о терминологии: DMLS против SLM

Хотя термины часто используются как взаимозаменяемые, прямое лазерное спекание металлов (DMLS) и селективное лазерное плавление (SLM) описывают процессы, относящиеся к одному семейству аддитивного производства металлов.

DMLS обычно спекает порошок, нагревая его до точки, когда частицы сливаются на молекулярном уровне, в то время как SLM использует лазер более высокой мощности для достижения полного расплавления. Для практических целей оба процесса создают плотные, функциональные металлические детали, и выбор материалов в значительной степени совпадает.

Основные семейства материалов

Доступные материалы созданы для таких требовательных отраслей, как аэрокосмическая, медицинская и высокопроизводительная автомобильная промышленность. Они выбираются за их уникальное сочетание механических свойств и способности надежно обрабатываться лазером.

Алюминиевые сплавы

Алюминий ценится за его низкую плотность и хорошее соотношение прочности к весу. Это распространенный выбор для применений, требующих снижения веса.

Наиболее широко используемым алюминием является AlSi10Mg — сплав, который обладает хорошей прочностью и термическими свойствами и относительно прост в обработке. Он часто используется для прототипов, корпусов и автомобильных компонентов.

Стали и нержавеющие стали

Стали предлагают превосходный баланс прочности, твердости и экономической эффективности, что делает их универсальным рабочим материалом.

Нержавеющая сталь 316L является основным выбором благодаря своей исключительной коррозионной стойкости и хорошей свариваемости, что идеально подходит для медицинских устройств, пищевых продуктов и морского оборудования. Мартенситно-стареющая сталь (MS1) — это инструментальная сталь, известная своей сверхвысокой прочностью и твердостью после термообработки, идеально подходящая для оснастки, пресс-форм и механических деталей, подверженных высоким нагрузкам.

Титановые сплавы

Титан — это основной материал для применений, требующих высокой прочности, малого веса и превосходной биосовместимости.

Титан Ti-6Al-4V (Ti64) является наиболее распространенным 3D-печатаемым титановым сплавом. Его свойства делают его стандартом для высокопроизводительных аэрокосмических компонентов и жизненно важных медицинских имплантатов, таких как тазобедренные суставы и стержни для спинального сращения.

Никелевые суперсплавы

Эти материалы разработаны для сохранения исключительной механической прочности, коррозионной стойкости и ползучести при чрезвычайно высоких температурах.

Inconel 718 и Inconel 625 являются доминирующими игроками. Они необходимы для деталей внутри реактивных двигателей, газовых турбин и других высокотемпературных сред с высокими нагрузками.

Кобальт-хромовые сплавы

Кобальт-хром (CoCr) известен своей невероятной износостойкостью, твердостью, коррозионной стойкостью и биосовместимостью.

Это ведущий выбор для медицинских имплантатов, которые подвергаются высокому циклу износа, таких как коленные и зубные имплантаты, а также может использоваться в высокотемпературных инженерных применениях.

Другие специализированные материалы

Технология также поддерживает другие нишевые материалы, включая драгоценные металлы, такие как золото и платина для ювелирных изделий, и все чаще медные сплавы для применений, требующих высокой тепло- и электропроводности, таких как теплообменники и индукторы.

Что делает металлический порошок «пригодным для печати»?

Не каждый металл можно превратить в порошок и успешно напечатать. Материал должен обладать определенными характеристиками, чтобы быть совместимым с процессом лазерного плавления.

Форма и размер частиц

Порошок должен состоять из однородных сферических частиц. Такая форма обеспечивает хорошую текучесть, чтобы лезвие рекоутера могло распределить гладкий, ровный слой на печатной пластине. Это также позволяет достичь высокой плотности упаковки, минимизируя пустоты в порошковом слое и приводя к более плотной конечной детали.

Термические свойства

Температура плавления и теплопроводность материала имеют решающее значение. Материалы с чрезвычайно высокой теплопроводностью, такие как чистая медь, могут быть сложными, поскольку энергия лазера рассеивается слишком быстро, что затрудняет формирование стабильного расплава.

Свариваемость

По своей сути, SLM/DMLS — это процесс микросварки. Материал должен обладать хорошей свариваемостью. Материалы, склонные к растрескиванию при сварке, будут демонстрировать те же дефекты при 3D-печати, что приведет к браку деталей. Именно поэтому для этого процесса разрабатываются и квалифицируются специальные сплавы.

Понимание компромиссов

Выбор материала — это решение, обусловленное балансом конкурирующих факторов. Знание этих компромиссов имеет решающее значение для успешного проекта.

Производительность против стоимости

Существует прямая корреляция между производительностью материала и его стоимостью. Нержавеющая сталь общего назначения относительно недорога, в то время как высокоэффективные материалы, такие как титан и инконель, на порядки дороже, как по стоимости исходного порошка, так и по времени обработки.

Пригодность для печати против идеальных свойств

Иногда лучший материал для применения с точки зрения традиционной инженерии не является самым простым в печати. Доступная библиотека материалов представляет собой пересечение желаемых свойств и надежной технологичности. Вот почему вы видите, что определенные сплавы, такие как AlSi10Mg, доминируют над другими сериями алюминия.

Требования к постобработке

Свойства детали «как напечатанной» редко являются ее окончательными свойствами. Почти все напечатанные на 3D-принтере металлические детали требуют постобработки. Это включает термические обработки, такие как снятие напряжений для устранения внутренних напряжений, накопившихся во время печати, и термообработку, такую как старение или отжиг, для достижения желаемой конечной прочности и твердости. Эти этапы добавляют время, стоимость и сложность.

Принятие правильного решения для вашего применения

Ваш окончательный выбор материала должен определяться основным требованием вашего компонента.

- Если ваш основной фокус — снижение веса при высокой прочности: Лучшими кандидатами являются титановые сплавы (Ti64) или высокопрочные алюминиевые сплавы.

- Если вам нужна экстремальная высокотемпературная производительность: Никелевые суперсплавы, такие как Inconel 718, являются отраслевым стандартом.

- Если вам требуется биосовместимость и высокая износостойкость: Рассмотрите титановые и кобальт-хромовые сплавы для медицинских и стоматологических применений.

- Если ваш приоритет — прочность общего назначения и экономическая эффективность: Нержавеющая сталь (316L) и инструментальные стали (MS1) предлагают надежное и универсальное решение.

- Если вам нужна высокая тепло- или электропроводность: Медные сплавы становятся выбором, хотя они представляют собой уникальные проблемы при обработке.

Понимание спектра доступных материалов и присущих им компромиссов — это первый шаг к успешному использованию аддитивного производства металлов для достижения ваших целей.

Сводная таблица:

| Семейство материалов | Распространенные сплавы | Ключевые свойства | Типичные применения |

|---|---|---|---|

| Алюминиевые сплавы | AlSi10Mg | Хорошее соотношение прочности к весу, термические свойства | Легковесные прототипы, корпуса, автомобильные детали |

| Стали и нержавеющие стали | 316L, мартенситно-стареющая сталь (MS1) | Коррозионная стойкость, высокая прочность, твердость | Медицинские устройства, оснастка, пресс-формы, морское оборудование |

| Титановые сплавы | Ti-6Al-4V (Ti64) | Высокая прочность, малый вес, превосходная биосовместимость | Аэрокосмические компоненты, медицинские имплантаты (бедра, спинальные стержни) |

| Никелевые суперсплавы | Inconel 718, Inconel 625 | Экстремальная высокотемпературная прочность, коррозионная стойкость | Детали реактивных двигателей, газовые турбины |

| Кобальт-хромовые сплавы | CoCr | Превосходная износостойкость, твердость, биосовместимость | Стоматологические и коленные имплантаты, износостойкие инженерные детали |

| Другие материалы | Медь, драгоценные металлы | Высокая тепло- и электропроводность | Теплообменники, ювелирные изделия, индукторы |

Раскройте потенциал аддитивного производства металлов с KINTEK

Выбор правильного материала критически важен для успеха вашего проекта 3D-печати металлами. Высокоэффективные сплавы, используемые в процессах DMLS/SLM, требуют специальных знаний для обеспечения оптимальных результатов.

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов, необходимых для разработки и тестирования этих специализированных металлических порошков. Поддерживаем ваши исследования и разработки и производственные потребности в аэрокосмической, медицинской или автомобильной промышленности с помощью:

- Высококачественных материалов для прототипирования и тестирования.

- Прецизионного оборудования для анализа характеристик порошка и свойств деталей.

- Экспертных консультаций для помощи в выборе материалов и оптимизации процессов.

Давайте строить будущее, слой за слоем. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут расширить ваши возможности в области аддитивного производства металлов.

Визуальное руководство

Связанные товары

- Машина для заливки металлографических образцов для лабораторных материалов и анализа

- Лабораторные сита и вибрационная просеивающая машина

- Двухплитная нагревательная пресс-форма для лаборатории

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы (PECVD) с трубчатой печью

- Малый термопластавтомат для лабораторного использования

Люди также спрашивают

- Каковы преимущества электролитического полировального устройства для образцов TEM из стали EK-181? Обеспечение максимальной целостности образца

- Какова цель использования эпоксидной смолы и лабораторного оборудования для заливки образцов? Точность анализа зоны сварки U71Mn

- Какую роль играют лабораторные системы шлифовки и полировки в азотировании? Обеспечение превосходной зеркальной поверхности и проникновения ионов

- Как следует обращаться с листом RVC и настраивать его во время эксперимента? Обеспечьте точность и целостность данных

- Какова общая процедура и какие меры предосторожности следует соблюдать во время процесса полировки? Достижение безупречной отделки электрода