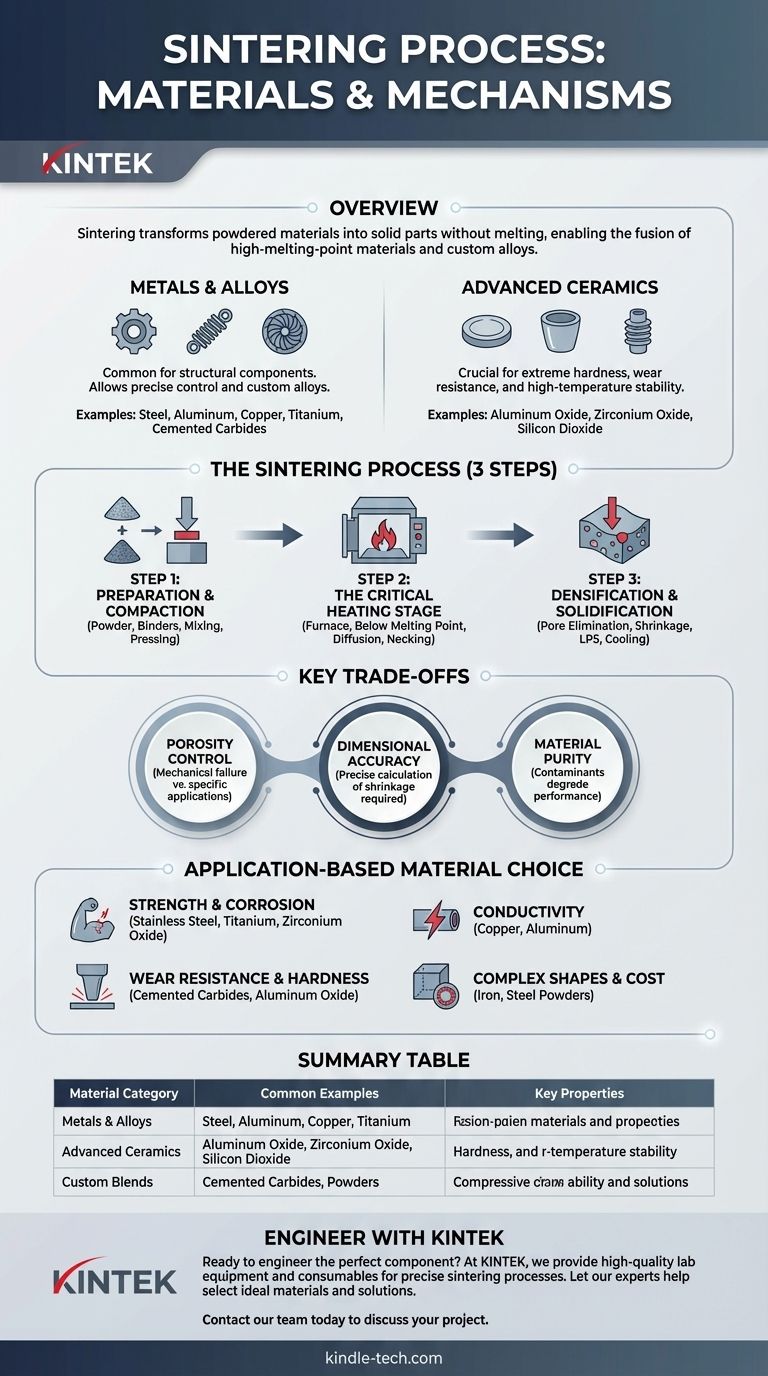

Если говорить точнее, процесс спекания исключительно универсален и использует широкий спектр материалов в виде порошка. Две основные категории — это металлы — включая нержавеющую сталь, медь, титан и алюминий — и передовая керамика, такая как оксид алюминия и оксид циркония. Критически важно, что эти порошки также можно смешивать для получения уникальных сплавов, адаптированных к конкретным требованиям к производительности.

Основное преимущество спекания заключается в его способности преобразовывать порошкообразные материалы в твердую функциональную деталь без их плавления. Это позволяет сплавлять материалы с высокой температурой плавления и создавать специальные сплавы, которые было бы трудно или невозможно получить традиционным литьем.

Два столпа материалов для спекания

Выбор материала полностью определяется желаемыми свойствами конечного компонента, такими как прочность, термостойкость, проводимость или твердость. Спекание подходит для двух широких классов материалов.

Металлические порошки и сплавы

Металлы являются наиболее распространенными материалами, используемыми при спекании, особенно для конструкционных компонентов в автомобильной, промышленной отраслях и производстве потребительских товаров.

Процесс позволяет точно контролировать свойства конечного продукта. Порошки разных металлов могут быть механически смешаны для создания специальных сплавов с определенными характеристиками еще до начала процесса спекания.

К распространенным металлам относятся:

- Сталь и нержавеющая сталь

- Алюминий

- Никель

- Медь

- Титановые сплавы

- Твердые сплавы (карбиды)

Передовая керамика

Керамическое спекание имеет решающее значение для производства компонентов, требующих исключительной твердости, износостойкости или стабильности при высоких температурах.

Эти материалы часто хрупкие и имеют исключительно высокую температуру плавления, что делает спекание одним из немногих жизнеспособных методов их формования. Для содействия начальному этапу формования иногда требуются добавки, такие как органические связующие.

К распространенной керамике относятся:

- Оксид алюминия (глинозем)

- Оксид циркония (цирконий)

- Диоксид кремния

- Оксид магния

- Оксид железа

Как материалы ведут себя в процессе спекания

Понимание материала неотделимо от понимания процесса. Спекание работает за счет использования тепла и давления для содействия атомной диффузии между поверхностями частиц, связывая их в единое твердое тело.

Этап 1: Подготовка и прессование

Процесс начинается с выбранного сырья в виде порошка. Если создается сплав, смешиваются порошки разных металлов. Также добавляются связующие вещества или смазки для улучшения прессования.

Эта смесь затем прессуется в желаемую форму с помощью матрицы или формы, создавая так называемый «сырой брикет». Эта деталь твердая, но хрупкая, сохраняющая свою форму за счет механического сцепления частиц.

Этап 2: Критический этап нагрева

Сырой брикет помещается в печь с контролируемой атмосферой и нагревается до температуры ниже точки плавления материала.

Эта тепловая энергия активирует атомы, заставляя их мигрировать через границы частиц. Этот процесс, известный как диффузия, создает прочные металлургические связи или «шейки» в местах соприкосновения частиц.

Этап 3: Уплотнение и затвердевание

По мере образования и укрепления связей частицы сближаются. Это устраняет поры между ними, заставляя деталь уплотняться и сжиматься.

В некоторых случаях используется техника, называемая спекание с жидкой фазой (LPS). Включается небольшое количество добавки с более низкой температурой плавления, которая разжижается и заполняет поры, ускоряя уплотнение. Затем деталь охлаждается, затвердевая в единую массу.

Понимание ключевых компромиссов

Несмотря на свою мощь, процесс спекания имеет присущие ему характеристики, которыми необходимо управлять для достижения успешного результата.

Контроль пористости

Основная проблема при спекании — управление пористостью. Хотя пористость иногда желательна для таких применений, как фильтры или самосмазывающиеся подшипники, остаточная пористость может стать точкой механического разрушения конструкционных деталей.

Точность размеров

Усадка, происходящая при уплотнении, является естественной частью процесса. Это должно быть точно рассчитано и учтено в первоначальной конструкции формы, чтобы гарантировать, что конечная деталь соответствует допускам по размерам.

Чистота материала

Конечные свойства спеченной детали сильно зависят от чистоты исходного порошка. Примеси могут мешать процессу склеивания и ухудшать характеристики компонента.

Сделайте правильный выбор для вашего применения

Ваш выбор материала напрямую связан с проблемой, которую должен решить конечный компонент.

- Если ваш основной фокус — прочность и коррозионная стойкость: Вам следует выбрать нержавеющую сталь, титановые сплавы или высокоэффективную керамику, такую как оксид циркония.

- Если ваш основной фокус — высокая термическая или электрическая проводимость: Порошки на основе меди и алюминия являются наиболее эффективным выбором.

- Если ваш основной фокус — износостойкость и твердость: Ваши лучшие варианты — твердые сплавы и керамика, такая как оксид алюминия.

- Если ваш основной фокус — сложные формы при низкой стоимости для массового производства: Порошки железа и стали предлагают превосходный баланс производительности и экономичности.

В конечном счете, сила спекания заключается в его способности создавать материалы и формы для конкретной цели.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые свойства |

|---|---|---|

| Металлы и сплавы | Нержавеющая сталь, алюминий, медь, титан | Прочность, проводимость, коррозионная стойкость |

| Передовая керамика | Оксид алюминия (глинозем), оксид циркония (цирконий) | Исключительная твердость, стабильность при высоких температурах |

| Специальные смеси | Механически смешанные порошки | Индивидуальные характеристики для конкретных применений |

Готовы разработать идеальный компонент для вашего применения? Правильный выбор материала имеет решающее значение для достижения прочности, проводимости или термостойкости. В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для точных процессов спекания. Позвольте нашим экспертам помочь вам выбрать идеальные материалы и решения для уникальных потребностей вашей лаборатории.

Свяжитесь с нашей командой сегодня, чтобы обсудить ваш проект и узнать, как KINTEK может поддержать ваши инновации.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

Люди также спрашивают

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какова цена печи для спекания циркония? Инвестируйте в точность, а не просто в ценник

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов

- Что такое зуботехническая печь? Прецизионная печь для создания прочных, эстетичных зубных реставраций