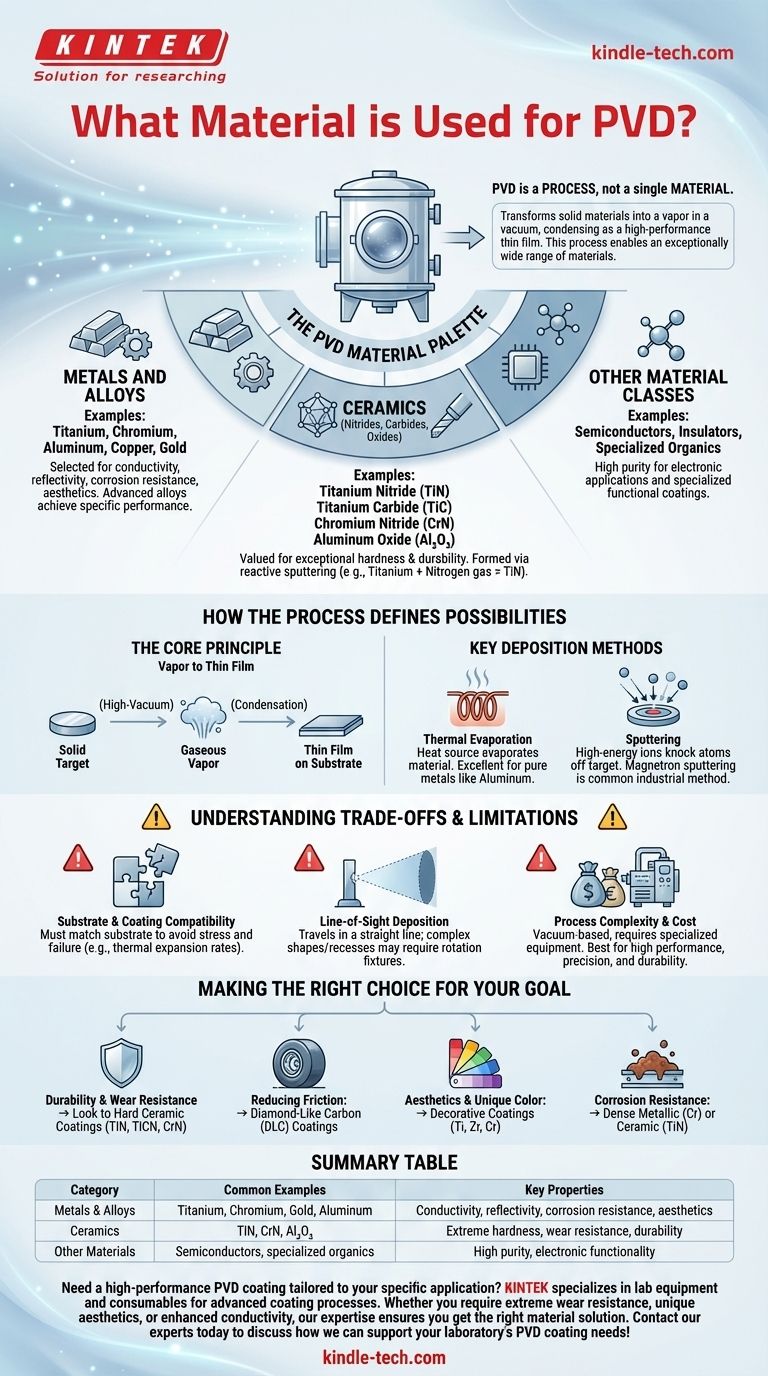

По сути, физическое осаждение из паровой фазы (PVD) не ограничивается одним конкретным материалом, а является процессом, способным осаждать практически любые неорганические и некоторые органические материалы. Наиболее распространенными материалами, используемыми для PVD-покрытий, являются металлы, металлические сплавы и керамика, такие как оксиды, нитриды и карбиды. Такая универсальность позволяет точно спроектировать свойства конечного покрытия — такие как твердость, цвет и проводимость — для конкретной функции.

PVD лучше всего понимать не по материалу, который он использует, а по процессу, который он обеспечивает. Он превращает твердые материалы в пар в вакууме, который затем конденсируется на поверхности детали в виде высокоэффективной тонкой пленки. Этот основной принцип позволяет использовать исключительно широкий спектр материалов для покрытия.

Палитра материалов PVD: от чистых металлов до передовой керамики

Сила PVD заключается в его способности работать с разнообразным каталогом исходных материалов. Эти материалы выбираются на основе желаемых свойств конечного покрытия.

Металлы и сплавы

Чистые металлы и сплавы являются основными материалами для PVD. Они выбираются по свойствам, варьирующимся от проводимости и отражательной способности до коррозионной стойкости и эстетики.

Распространенные примеры включают титан, хром, алюминий, медь и золото. Передовые сплавы, такие как содержащие комбинации хрома и железа, также могут быть нанесены для достижения специфических эксплуатационных характеристик, не встречающихся в одном металле.

Керамика (нитриды, карбиды и оксиды)

Керамика представляет собой один из наиболее важных классов PVD-покрытий, ценимых за их исключительную твердость и долговечность. Они не осаждаются как готовая керамика; вместо этого они образуются в процессе.

Это часто достигается с помощью реактивного распыления, когда реактивный газ, такой как азот или кислород, вводится в вакуумную камеру. Этот газ реагирует с испаренным металлом (например, титаном) с образованием керамического соединения непосредственно на поверхности подложки.

Самый известный пример — нитрид титана (TiN), ценимый за его золотистый цвет и исключительную износостойкость на режущих инструментах и промышленных деталях. Другие распространенные керамические материалы включают карбид титана (TiC), нитрид хрома (CrN) и оксид алюминия (Al₂O₃).

Другие классы материалов

Помимо металлов и керамики, возможности PVD распространяются на другие передовые материалы. Это включает полупроводники и изоляторы, которые могут быть осаждены с высокой чистотой для электронных применений. Хотя это менее распространено, некоторые органические материалы также могут быть осаждены с использованием специализированных методов PVD.

Как процесс определяет возможности

Причина, по которой PVD может использовать так много разных материалов, заключается в его фундаментальном механизме. Процесс не химический; он физический.

Основной принцип: от пара к тонкой пленке

Все методы PVD имеют общую последовательность. Сначала твердый исходный материал (известный как мишень) превращается в газообразную паровую фазу. Это делается внутри высоковакуумной камеры.

Во-вторых, этот пар перемещается по камере и конденсируется на подложке (детали, которая покрывается), образуя тонкую, однородную и очень адгезивную пленку.

Ключевые методы осаждения

Основное различие между методами PVD заключается в том, как они создают пар.

- Термическое испарение: Исходный материал нагревается электрическим нагревателем или электронным лучом до тех пор, пока он не испарится в газовую фазу. Этот метод отлично подходит для создания чрезвычайно чистых пленок металлов, таких как алюминий.

- Распыление: Исходный материал бомбардируется высокоэнергетическими ионами, которые физически выбивают атомы из мишени. Этот «распыленный» материал затем осаждается на подложку. Магнетронное распыление использует мощные магниты для повышения эффективности этого процесса и является наиболее распространенным промышленным методом.

Понимание компромиссов и ограничений

Хотя PVD невероятно универсален, он не является универсальным решением. Понимание его ограничений является ключом к его эффективному использованию.

Совместимость подложки и покрытия

Выбранный материал покрытия должен быть совместим с материалом подложки. Хотя PVD обеспечивает отличную адгезию, такие факторы, как различные коэффициенты теплового расширения между покрытием и деталью, могут создавать напряжение и потенциальный отказ.

Осаждение по прямой видимости

Большинство процессов PVD являются «прямой видимости», что означает, что материал покрытия перемещается по прямой линии от источника к детали. Сложные формы с глубокими выемками или скрытыми внутренними поверхностями может быть очень трудно покрыть равномерно без сложных приспособлений, которые вращают деталь во время осаждения.

Сложность процесса и стоимость

PVD — это вакуумный процесс, требующий дорогостоящего специализированного оборудования. Обычно это не самый дешевый метод нанесения покрытий, и его лучше всего использовать в тех случаях, когда высокая производительность, точность и долговечность оправдывают инвестиции.

Правильный выбор для вашей цели

Лучший материал PVD полностью зависит от вашей цели. Используйте свою конечную цель для выбора материала.

- Если ваша основная цель — долговечность и износостойкость: Обратите внимание на твердые керамические покрытия, такие как нитрид титана (TiN), карбонитрид титана (TiCN) или нитрид хрома (CrN).

- Если ваша основная цель — снижение трения: Алмазоподобные углеродные (DLC) покрытия, еще одно семейство материалов, наносимых методом PVD, обладают исключительной смазывающей способностью.

- Если ваша основная цель — эстетика и уникальный цвет: Декоративные покрытия с использованием титана, циркония и хрома могут создавать стабильный, яркий спектр цветов.

- Если ваша основная цель — коррозионная стойкость: Плотное, непористое металлическое покрытие, такое как хром, или керамика, такая как TiN, может обеспечить отличный барьер против воздействия окружающей среды.

Понимая, что PVD — это универсальный процесс, а не единственный материал, вы можете спроектировать поверхность с точными свойствами, которые требуются для вашего применения.

Сводная таблица:

| Категория материала | Распространенные примеры | Ключевые свойства |

|---|---|---|

| Металлы и сплавы | Титан, хром, золото, алюминий | Проводимость, отражательная способность, коррозионная стойкость, эстетика |

| Керамика | Нитрид титана (TiN), нитрид хрома (CrN), оксид алюминия | Чрезвычайная твердость, износостойкость, долговечность |

| Другие материалы | Полупроводники, специализированные органические вещества | Высокая чистота, электронная функциональность |

Нужно высокоэффективное PVD-покрытие, адаптированное к вашему конкретному применению? KINTEK специализируется на лабораторном оборудовании и расходных материалах для передовых процессов нанесения покрытий. Независимо от того, требуется ли вам исключительная износостойкость, уникальная эстетика или повышенная проводимость, наш опыт гарантирует, что вы получите правильное материальное решение. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в PVD-покрытиях!

Визуальное руководство

Связанные товары

- Полусферическая донная вольфрамовая молибденовая испарительная лодочка

- Испарительная лодочка из молибдена, вольфрама и тантала для высокотемпературных применений

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вольфрамовая лодочка для нанесения тонких пленок

Люди также спрашивают

- Какой вакуумный уровень необходим для термического испарения? Достижение чистоты с помощью высокого вакуума (от 10⁻⁵ до 10⁻⁷ Торр)

- Каковы недостатки термического испарения? Понимание ограничений для высокопроизводительных применений

- Что такое испаряемый материал? Ключ к прецизионному нанесению тонких пленок

- Что такое термическое испарение? Простое руководство по осаждению тонких пленок

- Как рассчитать расход покрытия? Практическое руководство по точному расчету материала