В металлургии ВИМ означает Вакуумно-Индукционная Плавка (Vacuum Induction Melting). Это сложная печная технология, используемая для плавки и рафинирования металлов и сплавов в условиях высокого вакуума. Процесс основан на электромагнитной индукции для генерации тепла непосредственно внутри металлической шихты, что обеспечивает чистый расплав, свободный от атмосферного загрязнения, присущего традиционным методам плавки на воздухе.

Основная цель ВИМ — не просто расплавить металл, а очистить его. Работая в вакууме, процесс удаляет растворенные газы и летучие примеси, что позволяет производить исключительно чистые, высокоэффективные сплавы с точным химическим составом.

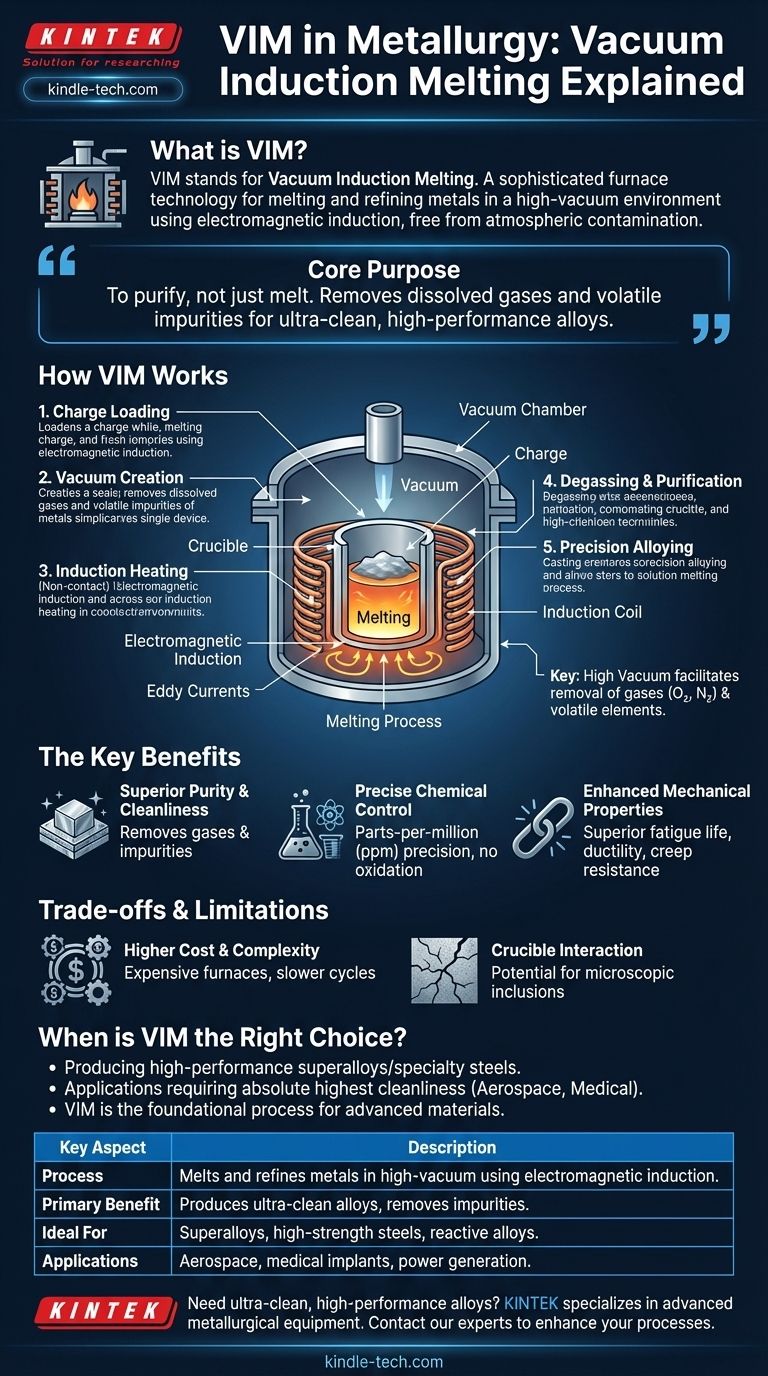

Как работает вакуумно-индукционная плавка

Вакуумно-индукционная плавка — это периодический процесс, проводимый внутри герметичной водоохлаждаемой стальной камеры. Точность системы отличает ее от других методов плавки.

Основные компоненты

Печь ВИМ состоит из трех основных частей: вакуумной камеры для поддержания среды, тигля (обычно керамического) для удержания металла и медного индукционного тиристора (катушки), который окружает тигель, но не соприкасается с ним.

Процесс плавки

Процесс начинается с загрузки твердых исходных материалов (шихты) в тигель и герметизации камеры. Затем мощные насосы создают глубокий вакуум, удаляя воздух. Переменный электрический ток пропускается через индукционную катушку, которая генерирует сильное, колеблющееся магнитное поле. Это поле индуцирует вихревые токи в металлической шихте, заставляя ее быстро нагреваться и плавиться без прямого контакта с источником тепла.

Преимущество очистки

Высокий вакуум является ключом к эффективности ВИМ. По мере плавления металла вакуумная среда способствует удалению растворенных газов, таких как кислород и азот, — процесс, известный как дегазация. Он также заставляет нежелательные примеси с высоким давлением пара (такие как свинец, висмут и кадмий) испаряться и удаляться вакуумной системой.

Точное легирование и литье

После того как основной металл расплавлен и очищен, можно добавлять точные количества других элементов для создания определенного сплава. Поскольку в камере нет кислорода, высоко реактивные элементы, такие как алюминий, титан и ниобий, можно добавлять без потерь из-за окисления. Затем полученный расплавленный сплав разливается по формам, часто внутри самой вакуумной камеры, для формирования твердых слитков.

Ключевые преимущества процесса ВИМ

Высококонтролируемая среда ВИМ обеспечивает ощутимые улучшения конечного материала, что делает ее незаменимой для критически важных применений.

Превосходная чистота

Удаляя растворенные газы и неметаллические примеси, ВИМ производит исключительно «чистый» металл. Эта чистота напрямую связана с улучшенными характеристиками, особенно в тех случаях, когда микроскопические дефекты могут привести к катастрофическому разрушению.

Точный химический контроль

Вакуум предотвращает непреднамеренные реакции, позволяя металлургам контролировать конечный состав сплава с чрезвычайной точностью, часто до уровня частей на миллион (ppm). Это гарантирует стабильные свойства материала от партии к партии.

Улучшенные механические свойства

Сплавы, полученные методом ВИМ, демонстрируют превосходный ресурс усталости, пластичность, ползучесть и ударную вязкость. Именно поэтому ВИМ является стандартным первичным процессом плавки для никелевых суперсплавов, высокопрочных сталей и специальных сплавов, используемых в авиационных двигателях, турбинах для выработки электроэнергии и медицинских имплантатах.

Понимание компромиссов и ограничений

Хотя ВИМ является мощным инструментом, это не универсальное решение для всего металлопроизводства. Понимание его контекста имеет решающее значение для принятия обоснованных инженерных решений.

Более высокая стоимость и сложность

Печи ВИМ сложны, дороги в изготовлении и эксплуатации, а циклы производства у них медленнее по сравнению с методами плавки на воздухе, такими как электродуговая печь (ЭДП). Это делает процесс неэкономичным для производства обычных марок стали или алюминия.

Роль тигля

Хотя и минимальная, может происходить небольшая реакция между высокореактивным расплавленным металлом и керамической футеровкой тигля. Это может привести к попаданию микроскопических керамических включений в расплав, что может быть вредно в самых требовательных приложениях.

Не всегда последний этап

Из-за возможности появления включений из тигля ВИМ часто используется как первый этап в двухстадийном процессе для получения материалов наивысшей чистоты. Слиток, полученный методом ВИМ, служит превосходным электродом, который затем повторно плавится во вторичном процессе, таком как Вакуумно-дуговое переплавка (ВДП) или Электрошлаковый переплавка (ЭШП), для дальнейшего уточнения структуры и удаления любых оставшихся примесей.

Когда ВИМ является правильным выбором?

Выбор процесса плавки полностью зависит от требуемых характеристик и бюджетных ограничений конечного компонента.

- Если ваш основной фокус — производство высокоэффективных суперсплавов или специальных сталей: ВИМ является необходимым отправным пунктом для достижения требуемой чистоты и точного химического контроля.

- Если ваше применение требует самого высокого уровня чистоты и структурной целостности (например, вращающиеся детали авиационных двигателей): Используйте ВИМ в качестве основной плавки, а затем вторичную переплавку, такую как ВДП, для создания сплава ВИМ-ВДП.

- Если вы производите сплавы стандартного качества, где основным фактором является стоимость: Традиционные методы плавки на воздухе гораздо более экономичны и вполне подходят для данного применения.

В конечном счете, вакуумно-индукционная плавка является основополагающим процессом для создания самых передовых и надежных металлических материалов в мире.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Процесс | Плавит и рафинирует металлы в условиях высокого вакуума с использованием электромагнитной индукции. |

| Основное преимущество | Производит ультрачистые сплавы путем удаления растворенных газов и летучих примесей. |

| Идеально подходит для | Никелевых суперсплавов, высокопрочных сталей и реактивных сплавов, требующих точного химического состава. |

| Типичные применения | Лопатки авиационных турбин, медицинские имплантаты, компоненты для выработки электроэнергии. |

Необходимо производить ультрачистые, высокоэффективные сплавы? KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах для металлургических исследований и производства. Наш опыт в технологии вакуумных печей поможет вам достичь точного химического контроля и превосходных свойств материала, необходимых для ваших самых требовательных применений. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут улучшить ваши металлургические процессы.

Визуальное руководство

Связанные товары

- Печь для вакуумной индукционной плавки лабораторного масштаба

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Что такое футеровка индукционной печи? Инженерный барьер для безопасного и эффективного плавки

- Какая печь используется для плавки алюминия? Индукционная или камерная для ваших нужд

- Что такое метод дуговой плавки? Освойте обработку высокочистых металлов и сплавов

- Что такое процесс вакуумно-дуговой переплавки расходуемым электродом? Достижение превосходной чистоты металла для критически важных применений

- Каково преимущество индукционной пайки? Скорость против целостности для ваших сборочных нужд

- Можно ли расплавить сталь индукционным методом? Откройте для себя высокочистую и эффективную плавку металлов

- Как обеспечение среды с высокочистым аргоном в индукционной плавильной печи влияет на сплавы Кантор?

- Как контролируется индукционный нагрев? Мощность, частота и конструкция катушки