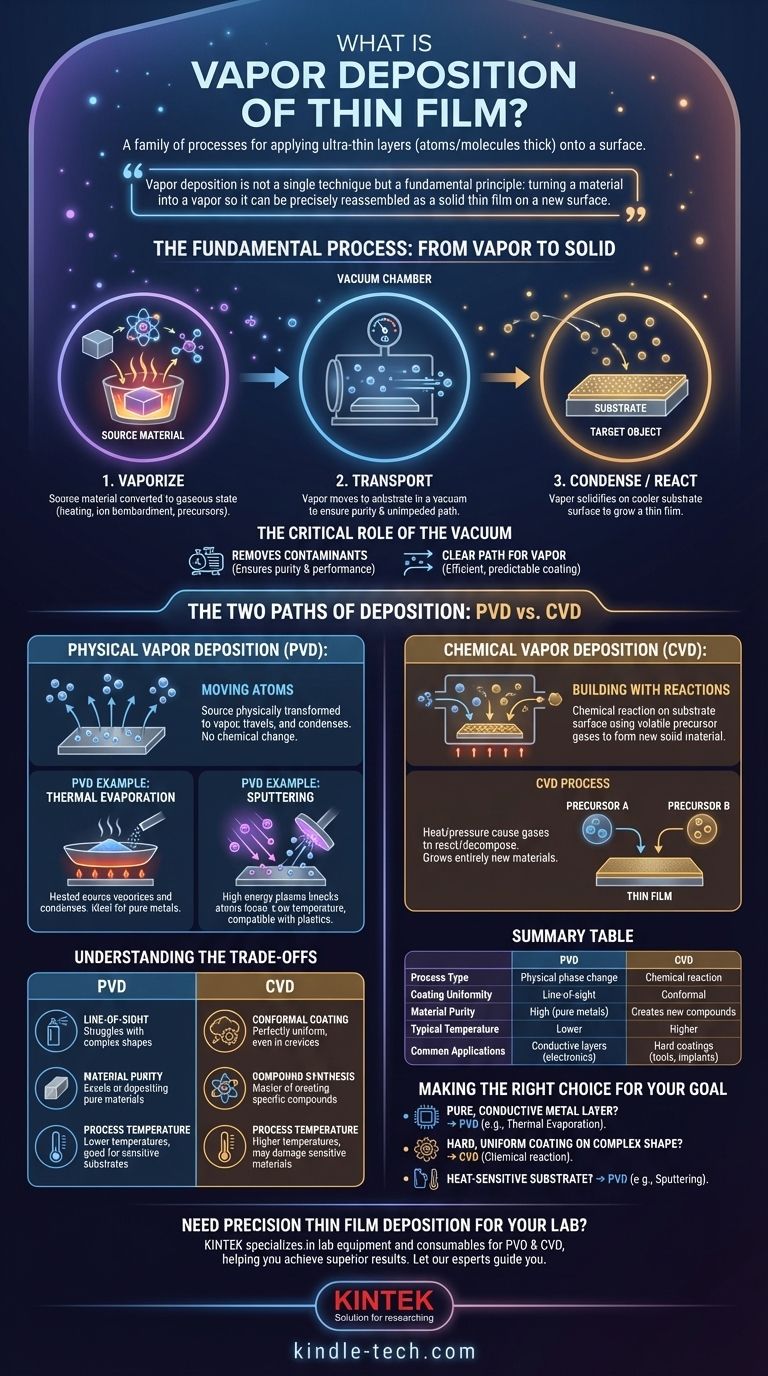

По своей сути, осаждение из паровой фазы — это семейство процессов, используемых для нанесения ультратонкого слоя материала — часто толщиной всего в несколько атомов или молекул — на поверхность. Это достигается путем преобразования твердого или жидкого материала покрытия в газ или пар внутри вакуумной камеры, что позволяет ему перемещаться, а затем затвердевать на целевом объекте, известном как подложка.

Осаждение из паровой фазы — это не единая техника, а фундаментальный принцип: превращение материала в пар, чтобы его можно было точно собрать в виде твердой тонкой пленки на новой поверхности. Ключевое различие заключается в том, как происходит эта сборка — либо посредством физического процесса (конденсации), либо химического (реакции).

Фундаментальный процесс: от пара к твердому телу

Осаждение из паровой фазы может показаться сложным, но основной принцип следует логической трехступенчатой последовательности. Это высококонтролируемый метод создания материалов с нуля.

Три основных этапа

Весь процесс основан на трех различных фазах. Во-первых, исходный материал переводится в газообразное состояние, создавая пар. Это делается путем нагрева, бомбардировки ионами или введения реактивных газов-прекурсоров.

Во-вторых, этот пар транспортируется от источника к подложке. Это почти всегда происходит в вакууме для обеспечения чистоты и предотвращения столкновения атомов пара с молекулами воздуха.

В-третьих, пар конденсируется или реагирует на более холодной поверхности подложки, превращаясь в твердую, однородную тонкую пленку. Представьте себе пар из горячего душа, конденсирующийся в слой воды на холодном зеркале, но в высокотехнологичном, атомном масштабе.

Критическая роль вакуума

Вакуумная среда является обязательным условием для высококачественного осаждения из паровой фазы. Она выполняет две основные функции.

Во-первых, она удаляет воздух и другие загрязняющие вещества, которые в противном случае могли бы попасть в тонкую пленку, нарушая ее чистоту и производительность.

Во-вторых, она создает чистый, беспрепятственный путь для перемещения испаренных атомов от их источника к подложке, обеспечивая эффективный и предсказуемый процесс нанесения покрытия.

Два пути осаждения: PVD против CVD

Хотя цель одна и та же, существуют две основные категории осаждения из паровой фазы, различающиеся тем, как пар становится твердой пленкой: физическое осаждение из паровой фазы (PVD) и химическое осаждение из паровой фазы (CVD).

Физическое осаждение из паровой фазы (PVD): перемещение атомов

При PVD исходный материал физически превращается в пар, перемещается к подложке и конденсируется обратно в твердое состояние. В самом материале не происходит никаких химических изменений. Это чисто фазовый переход из твердого состояния в газообразное и обратно в твердое.

Пример PVD: термическое испарение

Одним из самых простых методов PVD является термическое испарение. Исходный материал нагревается в вакууме — часто вольфрамовым элементом — до тех пор, пока он не испарится. Затем этот пар перемещается и конденсируется на более холодной подложке, образуя пленку. Это идеально подходит для осаждения чистых материалов, таких как металлы, для проводящих слоев в солнечных элементах или OLED-дисплеях.

Пример PVD: распыление

Распыление — это другой физический подход. Вместо тепла оно использует кинетическую энергию. Внутри вакуума высокоэнергетическая плазма (обычно инертный газ, такой как аргон) направляется на исходный материал, или «мишень». Ионы плазмы действуют как субатомный пескоструйный аппарат, выбивая атомы из мишени, которые затем улетают и осаждаются на подложке.

Химическое осаждение из паровой фазы (CVD): создание с помощью реакций

В отличие от PVD, химическое осаждение из паровой фазы включает химическую реакцию непосредственно на поверхности подложки. В этом процессе один или несколько летучих газов-прекурсоров вводятся в реакционную камеру, содержащую подложку.

Условия нагрева и давления в камере вызывают реакцию этих газов друг с другом или их разложение на подложке, образуя совершенно новый твердый материал в виде тонкой пленки. Пленка буквально «выращивается» посредством химического синтеза.

Понимание компромиссов

Выбор между PVD и CVD полностью зависит от материала, формы покрываемого объекта и желаемых свойств конечной пленки.

Конформное покрытие против прямой видимости

PVD — это в значительной степени процесс прямой видимости. Испаренные атомы движутся по прямым линиям, что означает, что они очень хорошо покрывают поверхности, непосредственно обращенные к источнику, но с трудом равномерно покрывают сложные трехмерные формы.

CVD, однако, основан на газе, который может обтекать объект. Это позволяет создавать высоко конформные покрытия, которые идеально однородны даже внутри щелей и на сложных геометрических поверхностях.

Чистота материала против синтеза соединений

PVD превосходно осаждает очень чистые материалы. Поскольку вы просто испаряете и повторно конденсируете исходный материал (например, чистый алюминий), конечная пленка сохраняет эту чистоту.

CVD является мастером синтеза соединений. Он используется для создания специфических, долговечных соединений, таких как нитрид титана (для покрытий инструментов) или диоксид кремния (для электроники), которые было бы трудно или невозможно осадить с помощью PVD.

Температура процесса

Температура процесса является еще одним ключевым отличием. Многие процессы CVD требуют очень высоких температур для проведения необходимых химических реакций, что может ограничивать типы подложек, которые могут быть покрыты без повреждений.

Хотя некоторые методы PVD используют тепло, другие, такие как распыление, могут выполняться при гораздо более низких температурах, что делает их совместимыми с более чувствительными материалами, включая пластмассы.

Правильный выбор для вашей цели

Чтобы выбрать правильный подход, вы должны сначала определить свою цель.

- Если ваша основная цель — осаждение чистого, проводящего металлического слоя (например, для электроники): Методы физического осаждения из паровой фазы (PVD), такие как термическое испарение, часто являются наиболее прямыми и эффективными.

- Если ваша основная цель — создание твердого, защитного и однородного покрытия на сложной форме (например, инструменте или медицинском имплантате): Химическое осаждение из паровой фазы (CVD), вероятно, является лучшим выбором благодаря его химическому реакционному процессу и конформному покрытию.

- Если ваш проект включает термочувствительную подложку, которая не выдерживает высоких температур: Низкотемпературный метод PVD, такой как распыление, часто обеспечивает значительное преимущество перед традиционным CVD.

Понимание этих фундаментальных принципов позволяет точно проектировать материалы, создавая функциональные поверхности, которые движут современными технологиями.

Сводная таблица:

| Характеристика | PVD (Физическое осаждение из паровой фазы) | CVD (Химическое осаждение из паровой фазы) |

|---|---|---|

| Тип процесса | Физическое фазовое изменение (испарение/распыление) | Химическая реакция на поверхности подложки |

| Однородность покрытия | Прямая видимость (менее однородно на сложных формах) | Конформное (отлично подходит для 3D-форм) |

| Чистота материала | Высокая (чистые металлы) | Создает новые соединения (например, нитрид титана) |

| Типичная температура | Ниже (подходит для термочувствительных подложек) | Выше (может повредить чувствительные материалы) |

| Области применения | Проводящие слои в электронике, солнечных элементах | Твердые покрытия для инструментов, медицинских имплантатов |

Нужно точное осаждение тонких пленок для вашей лаборатории?

Независимо от того, разрабатываете ли вы передовую электронику, прочные покрытия для инструментов или поверхности медицинских устройств, выбор правильного метода осаждения из паровой фазы имеет решающее значение. KINTEK специализируется на лабораторном оборудовании и расходных материалах как для процессов PVD, так и для CVD, помогая вам достичь превосходных результатов в получении тонких пленок с точностью и надежностью.

Позвольте нашим экспертам подобрать оптимальное решение для вашего конкретного применения.

Свяжитесь с нами сегодня, чтобы обсудить ваши требования к проекту!

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое метод осаждения в паровой фазе? Руководство по методам нанесения тонкопленочных покрытий PVD и CVD

- Как работает PECVD? Обеспечение низкотемпературного, высококачественного осаждения тонких пленок

- Какого цвета бриллианты CVD? Понимание процесса от коричневого оттенка до бесцветной красоты

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Каковы методы нанесения покрытий? Руководство по методам нанесения тонких пленок PVD и CVD