Проще говоря, вакуумное азотирование — это строго контролируемый процесс термообработки, который использует среду низкого давления (вакуум) для диффузии азота в поверхность стальной детали или детали из сплава. Это создает чрезвычайно твердый и износостойкий поверхностный слой, известный как диффузионный слой, без изменения основных свойств материала. Это современная эволюция традиционного газового азотирования, разработанная для обеспечения большей точности, скорости и качества.

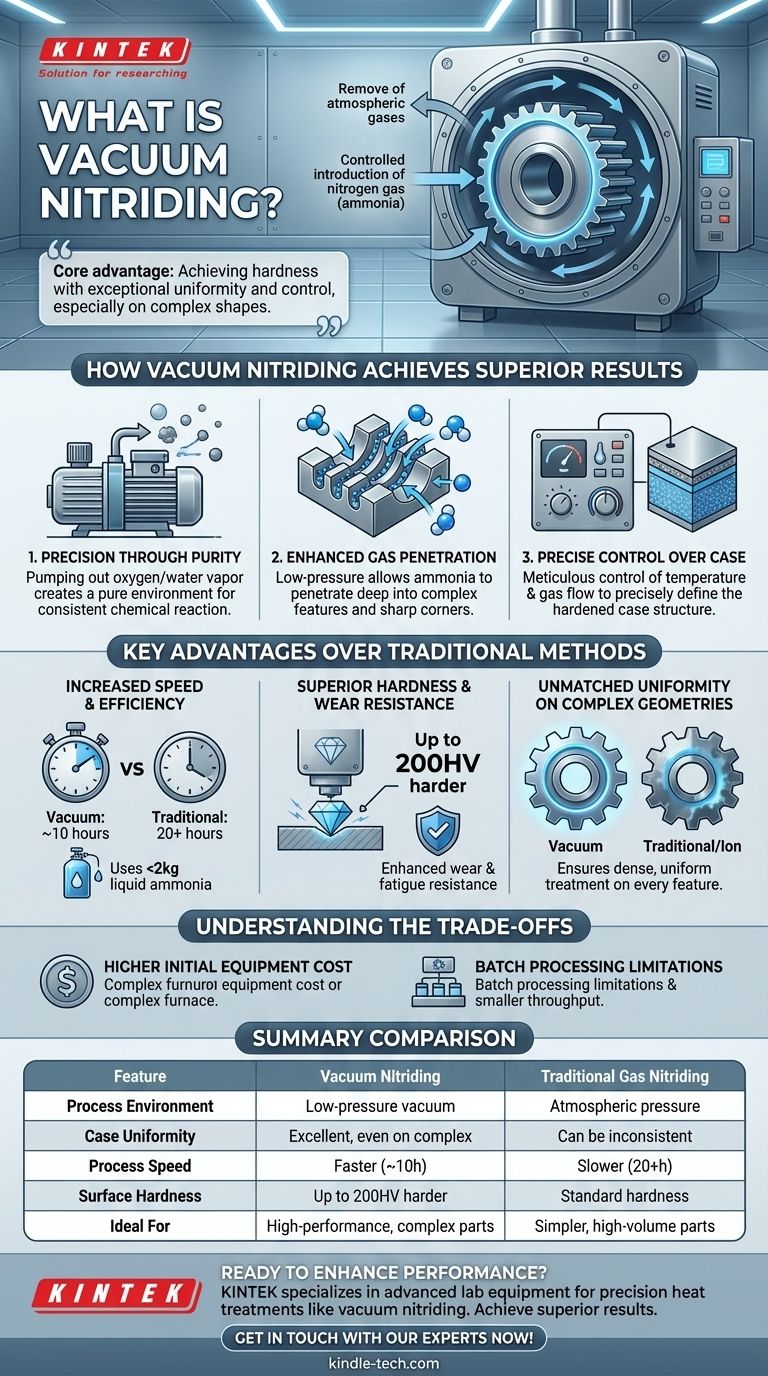

Основное преимущество вакуумного азотирования заключается не просто в повышении твердости деталей; оно заключается в достижении этой твердости с исключительной однородностью и контролем, особенно на компонентах со сложной формой, что делает его превосходным выбором для высокопроизводительных применений.

Как вакуумное азотирование обеспечивает превосходные результаты

Вакуумное азотирование совершенствует традиционный процесс газового азотирования за счет предварительного удаления атмосферы из печи. Этот начальный этап вакуумирования имеет решающее значение и предоставляет несколько ключевых преимуществ, которые приводят к более высокому качеству результата.

Точность через чистоту

Удаляя атмосферные газы, такие как кислород и водяной пар, процесс создает чистую среду. Когда вводится азотирующий газ (обычно аммиак), он может напрямую реагировать с поверхностью стали без вмешательства загрязняющих веществ.

Это приводит к более предсказуемой и стабильной химической реакции, в результате чего поверхность становится чище, а упрочненный слой — более однородным.

Улучшенное проникновение газа

Среда низкого давления позволяет газу аммиака глубоко проникать в сложные элементы. Это значительное преимущество по сравнению с другими методами.

Вакуумное азотирование гарантирует, что острые углы, малые отверстия, глубокие прорези и плотные поверхности обрабатываются равномерно. Такое всестороннее покрытие предотвращает слабые места и обеспечивает стабильную работу всей детали.

Точный контроль диффузионного слоя

Процесс позволяет тщательно контролировать температуру и поток газа. Это дает инженерам возможность точно определять структуру упрочненного слоя, включая толщину «белого слоя» (соединительного слоя на самой поверхности).

Такой уровень контроля необходим для применений, где необходимо избежать хрупкости и требуются определенные характеристики усталости или износа.

Ключевые преимущества перед традиционными методами

При прямом сравнении со старыми методами, такими как обычное газовое или ионное азотирование, преимущества вакуумного процесса становятся очевидными и измеримыми.

Повышенная скорость и эффективность

Вакуумное азотирование может быть значительно быстрее. Например, для достижения упрочненного слоя толщиной 0,3 мм требуется всего около 10 часов по сравнению с более чем 20 часами для традиционного газового азотирования.

Он также намного более эффективен с точки зрения ресурсов, потребляя менее 2 кг жидкого аммиака за типичный цикл, в то время как непрерывное газовое азотирование может потреблять более 1 кг в час.

Превосходная твердость и износостойкость

Полученный азотированный слой заметно тверже. Детали, обработанные вакуумным азотированием при 530°C, могут быть на 200HV тверже, чем детали, обработанные газовым азотированием при аналогичной температуре.

Это увеличение твердости напрямую приводит к повышенной устойчивости к износу, истиранию и усталости, продлевая срок службы компонента.

Непревзойденная однородность на сложных геометрических формах

Именно здесь вакуумное азотирование по-настоящему превосходно. Оно обеспечивает лучшую однородность температуры и качество поверхности, чем даже ионное азотирование, особенно на сложных деталях.

Процесс гарантирует, что каждая деталь, независимо от ее размера или сложности доступа, получает плотную, однородную обработку.

Понимание компромиссов

Ни один процесс не является идеальным для каждой ситуации. Хотя вакуумное азотирование предлагает значительные эксплуатационные преимущества, важно учитывать его ограничения для принятия обоснованного решения.

Более высокая первоначальная стоимость оборудования

Вакуумные печи и связанные с ними системы управления более сложны и дороги, чем оборудование, используемое для обычного газового азотирования в атмосферных условиях. Это может привести к увеличению стоимости за деталь, особенно для более простых компонентов.

Ограничения пакетной обработки

Вакуумное азотирование — это пакетный процесс. Хотя он идеален для дорогостоящих компонентов, он может не обеспечить такой же высокой пропускной способности, как некоторые крупномасштабные операции непрерывного газового азотирования. Это делает его менее подходящим для недорогих, массово производимых деталей, где скорость процесса является основным фактором.

Как сделать правильный выбор для вашей цели

Решение об использовании вакуумного азотирования должно основываться на конкретных требованиях к производительности вашего компонента.

- Если ваш основной фокус — высокая производительность и сложные геометрические формы: Вакуумное азотирование — очевидный выбор благодаря превосходной однородности, твердости и контролю на таких деталях, как прецизионные шестерни, пресс-формы и компоненты трансмиссии.

- Если ваш основной фокус — недорогое, крупносерийное производство простых деталей: Традиционное газовое азотирование может оказаться более экономичным решением, когда не требуется максимально высокий уровень точности.

- Если ваш основной фокус — максимальная скорость и поверхностная твердость: Вакуумное азотирование обеспечивает измеримое преимущество как во времени обработки, так и в качестве конечного упрочненного слоя.

В конечном счете, вакуумное азотирование представляет собой переход от объемной термообработки к процессу прецизионной поверхностной инженерии для компонентов, требующих высочайшей надежности.

Сводная таблица:

| Характеристика | Вакуумное азотирование | Традиционное газовое азотирование |

|---|---|---|

| Среда процесса | Вакуум низкого давления | Атмосферное давление |

| Однородность слоя | Отличная, даже на сложных формах | Может быть непостоянной |

| Скорость процесса | Быстрее (например, ~10 часов для слоя 0,3 мм) | Медленнее (например, 20+ часов для слоя 0,3 мм) |

| Поверхностная твердость | На 200HV тверже | Стандартная твердость |

| Идеально подходит для | Высокопроизводительных, сложных компонентов | Более простых, крупносерийных деталей |

Готовы повысить производительность и срок службы ваших критически важных компонентов?

KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, включая решения для прецизионной термообработки, такой как вакуумное азотирование. Наш опыт помогает лабораториям и производителям достигать превосходной поверхностной твердости, износостойкости и непревзойденной однородности на сложных деталях.

Свяжитесь с нами сегодня, чтобы обсудить, как наши решения могут удовлетворить ваши конкретные лабораторные потребности и продвинуть ваши проекты вперед.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Печь для вакуумной термообработки молибдена

- Вертикальная лабораторная трубчатая печь

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Что делает вакуумная печь? Обеспечивает высокочистую термообработку для получения превосходных компонентов

- Зачем использовать вакуум для термообработки? Достижение безупречных, высокопроизводительных металлических компонентов

- Где используются вакуумные печи? Важны для термообработки с высокой чистотой в критически важных отраслях