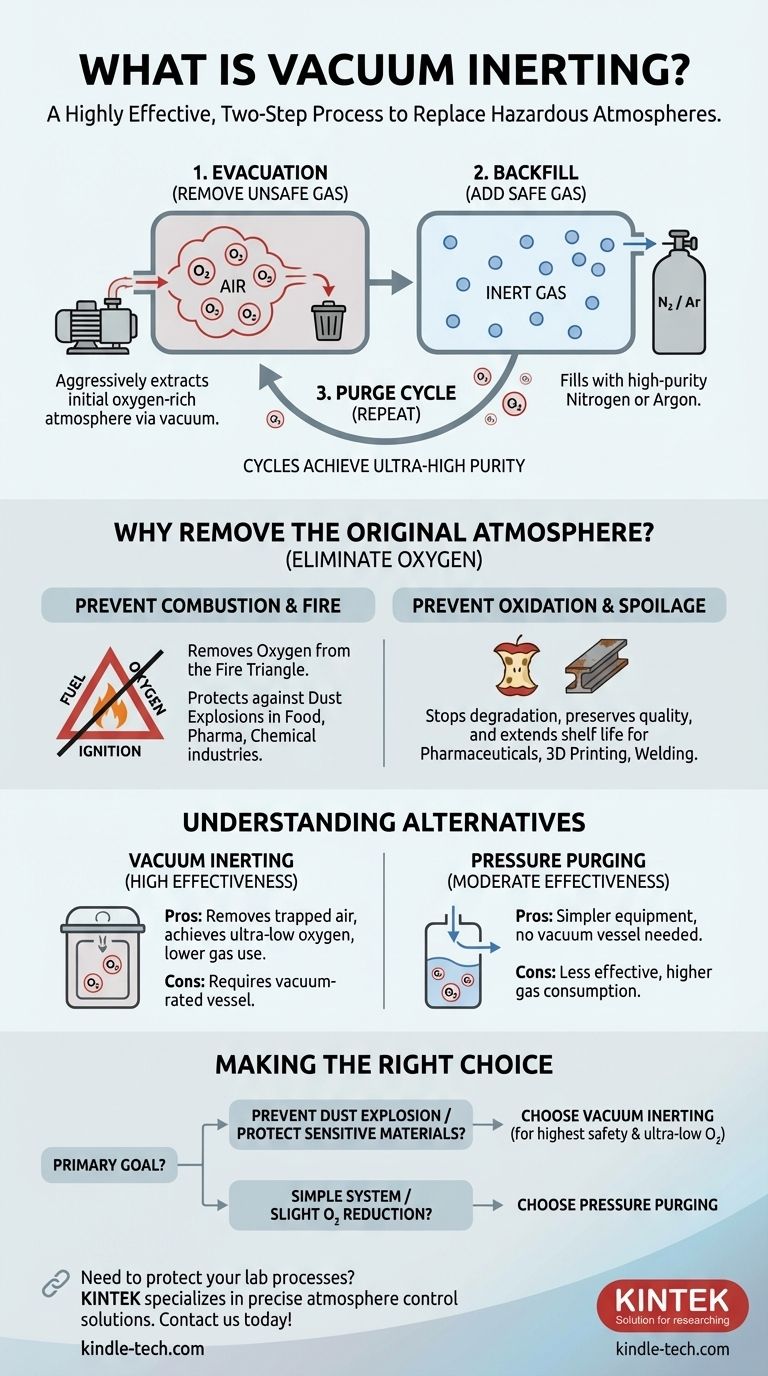

Проще говоря, вакуумное инертирование — это высокоэффективный двухэтапный метод замены опасной или реактивной атмосферы внутри герметичного контейнера на безопасную, нереактивную. Сначала процесс использует вакуумный насос для удаления исходной атмосферы (например, насыщенного кислородом воздуха), а затем нарушает этот вакуум, заполняя контейнер инертным газом, таким как азот или аргон. Этот процесс часто повторяют циклически для достижения исключительно высокой чистоты.

Основная цель вакуумного инертирования заключается не просто в добавлении безопасного газа, а в первоначальном агрессивном удалении небезопасного. Создавая вакуум, вы гарантируете, что нежелательная атмосфера физически вытесняется, а не просто разбавляется, что делает этот метод одним из самых надежных для предотвращения взрывов и защиты чувствительных материалов.

Почему удаление исходной атмосферы имеет решающее значение

Решение использовать вакуумное инертирование продиктовано необходимостью устранить риски, связанные с исходной атмосферой контейнера, которой обычно является окружающий воздух. Воздух содержит примерно 21% кислорода — высокореактивного газа, который создает две основные проблемы: горение и окисление.

Угроза горения и пожара

Любой процесс, связанный с мелкодисперсными горючими порошками — например, в пищевой, фармацевтической или химической промышленности — несет риск взрыва пыли.

Для возникновения пожара или взрыва необходимы три элемента: топливо (пыль), источник воспламенения (например, искра или горячая поверхность) и кислород. Вакуумное инертирование систематически удаляет компонент кислорода из этого «треугольника огня», делая смесь негорючей.

Проблема окисления и порчи

Многие материалы чувствительны к кислороду и влаге. Эти реакции могут ухудшить качество продукта, сократить срок его хранения или создать нежелательные химические побочные продукты.

Например, некоторые фармацевтические препараты теряют свою эффективность, пищевые продукты портятся, а металлы могут образовывать нежелательные оксидные слои в процессе высокотемпературного производства, такого как 3D-печать или сварка. Замена кислорода инертным газом сохраняет целостность продукта.

Процесс вакуумного инертирования

Эффективность вакуумного инертирования заключается в его циклической природе. Каждый цикл резко снижает концентрацию загрязняющего газа, достигая уровней чистоты, которых трудно достичь другими методами.

Этап 1: Вакуумирование

Сначала к герметичному сосуду подключается вакуумный насос. Насос удаляет воздух и любые другие газы, снижая внутреннее давление.

Этот этап является наиболее важным отличием. Он физически удаляет большую часть молекул кислорода, а не просто разбавляет их.

Этап 2: Заполнение

После достижения заданного уровня вакуума вакуумный насос отключается, и открывается клапан для подачи высокочистого инертного газа, обычно азота или аргона.

Газ поступает в сосуд до тех пор, пока давление не вернется к атмосферному давлению или желаемому избыточному давлению.

Этап 3: Цикл продувки

Для применений, требующих чрезвычайно низкого содержания кислорода, этот процесс повторяется. Каждый «цикл продувки» экспоненциально снижает оставшуюся концентрацию кислорода.

Например, создание вакуума, удаляющего 90% воздуха, снижает содержание кислорода примерно до 2,1%. Второй цикл снизит этот оставшийся кислород еще на 90%, оставив всего 0,21%, и так далее.

Понимание альтернатив и компромиссов

Вакуумное инертирование — мощный метод, но не единственный доступный. Его основной альтернативой является продувка с удержанием давления или сквозная продувка.

Вакуумное инертирование против продувки под давлением

Продувка под давлением включает непрерывную подачу инертного газа в сосуд и его выпуск через вентиляционное отверстие. Это вытесняет кислород за счет разбавления.

Этот метод проще и не требует сосуда, рассчитанного на вакуум, но он потребляет значительно больше инертного газа и менее эффективен для удаления застрявших карманов воздуха в сложных геометрических формах или в тонких порошках.

Выбор подходящего инертного газа

Азот является наиболее распространенным выбором для инертирования, поскольку он эффективен, недорог и широко доступен.

Аргон используется в более специализированных высокотемпературных применениях, таких как сварка экзотических металлов. Он плотнее азота и еще менее реактивен, но стоит дороже.

Ключевое оборудование и соображения безопасности

Самое важное требование для вакуумного инертирования — сосуд должен быть рассчитан на полное вакуумирование без разрушения. Это увеличивает стоимость и сложность системы.

Кроме того, инертные газы являются асфиксиантами (вызывают удушье). Надлежащая вентиляция и мониторинг уровня кислорода являются критически важными мерами безопасности в любой зоне, где используется инертный газ, поскольку утечка может вытеснить воздух, пригодный для дыхания, в замкнутом пространстве.

Принятие правильного решения для вашей цели

Выбор правильной стратегии инертирования полностью зависит от чувствительности вашего процесса, конструкции вашего оборудования и ваших требований к безопасности.

- Если ваша основная цель — предотвращение взрыва пыли: Вакуумное инертирование обеспечивает высочайший уровень безопасности за счет тщательного удаления кислорода, особенно из плотных порошков.

- Если ваша основная цель — защита высокочувствительных материалов: Повторяемые циклы продувки при вакуумном инертировании позволяют достичь сверхнизких уровней кислорода, необходимых для фармацевтики, электроники или специальных химикатов.

- Если вы работаете с простой, открытой системой или вам нужно лишь незначительно снизить содержание кислорода: Непрерывная сквозная продувка азотом может быть более экономичным решением.

- Если ваш сосуд не выдерживает вакуума: Вам необходимо использовать альтернативу, такую как продувка под давлением, и смириться с тем, что она может быть менее эффективной и потреблять больше газа.

В конечном счете, вакуумное инертирование является окончательным выбором, когда полное и подтвержденное удаление реактивной атмосферы является не подлежащим обсуждению требованием.

Сводная таблица:

| Аспект | Вакуумное инертирование | Продувка под давлением |

|---|---|---|

| Принцип | Удаление кислорода с помощью вакуумных циклов | Разбавление кислорода непрерывным потоком газа |

| Эффективность | Высокая (удаляет застрявший воздух) | Умеренная (менее эффективно в сложных геометрических формах) |

| Расход газа | Ниже | Выше |

| Требования к оборудованию | Требуется сосуд, рассчитанный на вакуум | Достаточно стандартного сосуда |

| Лучше всего подходит для | Сверхнизкие уровни кислорода, чувствительные материалы, плотные порошки | Простые системы, незначительное снижение уровня кислорода |

Нужно защитить свои лабораторные процессы от рисков, связанных с кислородом? KINTEK специализируется на лабораторном оборудовании и расходных материалах для точного контроля атмосферы. Наши эксперты помогут вам выбрать правильное решение для вакуумного инертирования или продувки, чтобы обеспечить безопасность, сохранить целостность материалов и повысить эффективность вашей лаборатории. Свяжитесь с нами сегодня для консультации, адаптированной к потребностям вашей лаборатории!

Визуальное руководство

Связанные товары

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1700℃ Печь с инертной атмосферой азота

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Печь для вакуумной термообработки молибдена

Люди также спрашивают

- Как создать инертную атмосферу для химической реакции? Точный контроль атмосферы для вашей лаборатории

- Каково назначение инертной атмосферы? Руководство по защите ваших материалов и процессов

- Что такое пример инертной атмосферы? Откройте для себя лучший газ для вашего процесса

- Какие газы используются в инертных средах? Выберите подходящий газ для нереактивных сред

- Можно ли нагревать газообразный азот? Используйте инертное тепло для точности и безопасности