По своей сути, вакуумный отжиг — это высокоточный процесс термической обработки, при котором материал, обычно металл, нагревается до определенной температуры, а затем медленно охлаждается внутри вакуумной камеры. В отличие от стандартного отжига, проведение процесса в вакууме предотвращает поверхностное окисление и другие атмосферные реакции, что приводит к получению более чистого, безупречного конечного продукта с повышенной пластичностью и сниженным внутренним напряжением.

Основная цель отжига — смягчить материал и снять внутренние напряжения. Использование вакуума улучшает этот процесс, создавая контролируемую, свободную от загрязнений среду, что критически важно для защиты целостности поверхности материала и достижения превосходных, предсказуемых результатов.

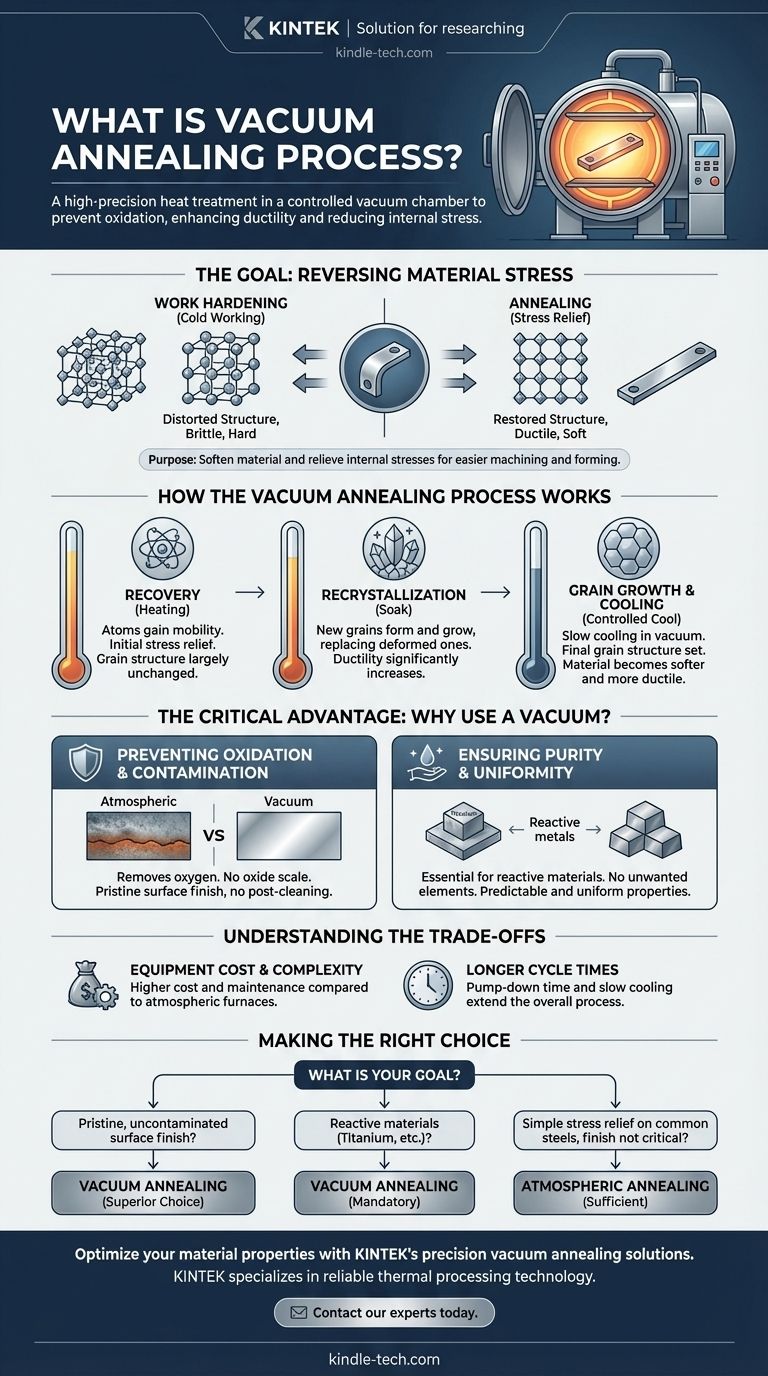

Цель отжига: устранение напряжений материала

Что такое наклёп?

Когда металлы гнутся, штампуются или обрабатываются механически — процесс, известный как холодная деформация — их внутренняя кристаллическая структура искажается и напрягается. Этот эффект, называемый наклёпом или деформационным упрочнением, делает материал более твёрдым и хрупким.

Хотя повышенная твёрдость может быть желательной, она также снижает пластичность материала (его способность деформироваться без разрушения). Сильно наклёпанная деталь может треснуть или разрушиться при дальнейшей обработке или эксплуатационной нагрузке.

Назначение отжига

Отжиг — это термический процесс, предназначенный для устранения последствий наклёпа. Путём тщательного нагрева и охлаждения материала процесс снимает эти внутренние напряжения и восстанавливает его первоначальную пластичность.

Это облегчает механическую обработку, формовку или придание формы материалу на последующих этапах производства без риска разрушения. По сути, он «перезагружает» внутреннюю структуру материала в более однородное и стабильное состояние.

Как работает процесс вакуумного отжига

Процесс можно разделить на три различных этапа, которые происходят по мере нагрева и охлаждения материала внутри вакуумной печи.

Этап 1: Возврат

По мере повышения температуры внутри печи материал переходит в стадию возврата. На этом этапе атомы в кристаллической решетке металла получают достаточно тепловой энергии, чтобы начать движение.

Это начальное движение позволяет материалу снять часть внутренних напряжений, возникших во время холодной деформации. Однако основная зернистая структура металла остается в значительной степени неизменной.

Этап 2: Рекристаллизация

По мере того как температура продолжает повышаться до целевого уровня, материал переходит в стадию рекристаллизации. В этот момент новые, свободные от деформаций кристаллы (или «зёрна») начинают формироваться и расти, постепенно замещая старые, деформированные.

Материал выдерживается при этой температуре — известной как период «выдержки» — достаточно долго для завершения этого процесса. Именно этот этап по-настоящему устраняет последствия наклёпа, значительно снижая твёрдость и увеличивая пластичность.

Этап 3: Рост зерен и охлаждение

После периода выдержки материал охлаждается очень медленно, контролируемым образом, часто просто путём выключения печи и естественного охлаждения. Такое медленное охлаждение предотвращает возникновение новых напряжений.

На этом этапе вновь образовавшиеся зерна могут продолжать расти. Конечный размер зерна является критическим фактором, влияющим на механические свойства материала; более медленное охлаждение обычно приводит к образованию более крупных зерен и более мягкого, более пластичного материала.

Критическое преимущество: зачем использовать вакуум?

Хотя термический цикл аналогичен стандартному отжигу, его проведение в вакууме предлагает явные и решающие преимущества.

Предотвращение окисления и загрязнения

Основное преимущество вакуума заключается в удалении кислорода и других реактивных газов. При высоких температурах металлы, такие как сталь, титан и медь, легко вступают в реакцию с кислородом, образуя слой оксидной окалины на поверхности.

Эта окалина нежелательна, часто требуя дорогостоящих и абразивных последующих этапов обработки, таких как пескоструйная обработка или травление кислотой, для её удаления. Вакуумный отжиг позволяет получать детали с яркой, чистой поверхностью прямо из печи.

Обеспечение чистоты и однородности

Для высокоэффективных или реактивных материалов (таких как титан или некоторые специальные сплавы) даже следовые количества атмосферных газов могут загрязнить материал и ухудшить его механические свойства.

Вакуумная среда гарантирует, что никакие непреднамеренные элементы не будут введены в металл во время термической обработки. Это обеспечивает чистоту материала и приводит к высокопредсказуемым и однородным свойствам по всей заготовке.

Понимание компромиссов

Стоимость и сложность оборудования

Вакуумные печи значительно дороже в приобретении и эксплуатации, чем их атмосферные аналоги. Системы, необходимые для создания и поддержания высокого вакуума, добавляют сложности и требуют обслуживания.

Увеличенное время цикла

Процесс откачки камеры до требуемого уровня вакуума добавляет время в начале каждого цикла. Кроме того, медленное, контролируемое охлаждение, которое часто происходит внутри изолированной вакуумной камеры, может увеличить общее время процесса по сравнению с другими методами.

Правильный выбор для вашей цели

При выборе процесса термической обработки ваш выбор должен определяться материалом и желаемым результатом.

- Если ваша основная цель — безупречная, незагрязненная поверхность: Вакуумный отжиг — лучший выбор, так как он устраняет необходимость в послепроцессной очистке.

- Если вы работаете с реактивными материалами, такими как титан, тугоплавкие металлы или некоторые нержавеющие стали: Вакуумный отжиг часто является обязательным для предотвращения поверхностного окисления и деградации материала.

- Если ваша цель — простое снятие напряжений с обычных сталей, и качество поверхности не критично: Менее дорогостоящий процесс атмосферного отжига может быть достаточным для ваших нужд.

В конечном итоге, выбор правильного процесса отжига является критически важным шагом для обеспечения производительности, надежности и технологичности вашего компонента.

Сводная таблица:

| Этап процесса | Ключевое действие | Результат |

|---|---|---|

| Возврат | Начинается нагрев; атомы приобретают подвижность | Начальное снятие напряжений |

| Рекристаллизация | Выдержка при целевой температуре; образуются новые зерна | Наклёп устранен; пластичность восстановлена |

| Рост зерен и охлаждение | Медленное, контролируемое охлаждение в вакууме | Устанавливается окончательная структура зерен; материал смягчается |

Оптимизируйте свойства своих материалов с помощью точных решений KINTEK для вакуумного отжига.

Вы работаете с реактивными металлами, такими как титан, или вам нужна безупречная, без окалины поверхность? Наши передовые вакуумные печи обеспечивают среду без загрязнений, необходимую для защиты ваших материалов и достижения предсказуемых, превосходных результатов.

KINTEK специализируется на лабораторном оборудовании и расходных материалах, удовлетворяя лабораторные потребности надёжной технологией термической обработки.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как вакуумный отжиг может улучшить ваш производственный процесс и качество продукции.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

Люди также спрашивают

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории

- Зачем проводить термообработку в вакууме? Достижение идеальной чистоты поверхности и целостности материала

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Что такое вакуумная печь для термообработки? Полное руководство по обработке в контролируемой атмосфере

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения