По своей сути, нанесение тонких пленок в производстве ИС — это процесс нанесения чрезвычайно тонкого, строго контролируемого слоя материала на полупроводниковую подложку. Эти слои, часто толщиной всего в несколько атомов, могут быть проводящими, изолирующими или полупроводниковыми, формируя фундаментальные строительные блоки транзисторов, конденсаторов и проводки, из которых состоит микрочип. Это не просто покрытие поверхности; это процесс точного инжиниринга, который определяет электрические характеристики и физическую структуру всей схемы.

Центральная цель нанесения тонких пленок — построение сложной многослойной архитектуры микрочипа. Выбор конкретного метода — физического или химического — является критическим решением, которое напрямую определяет производительность чипа, энергопотребление, стоимость и надежность.

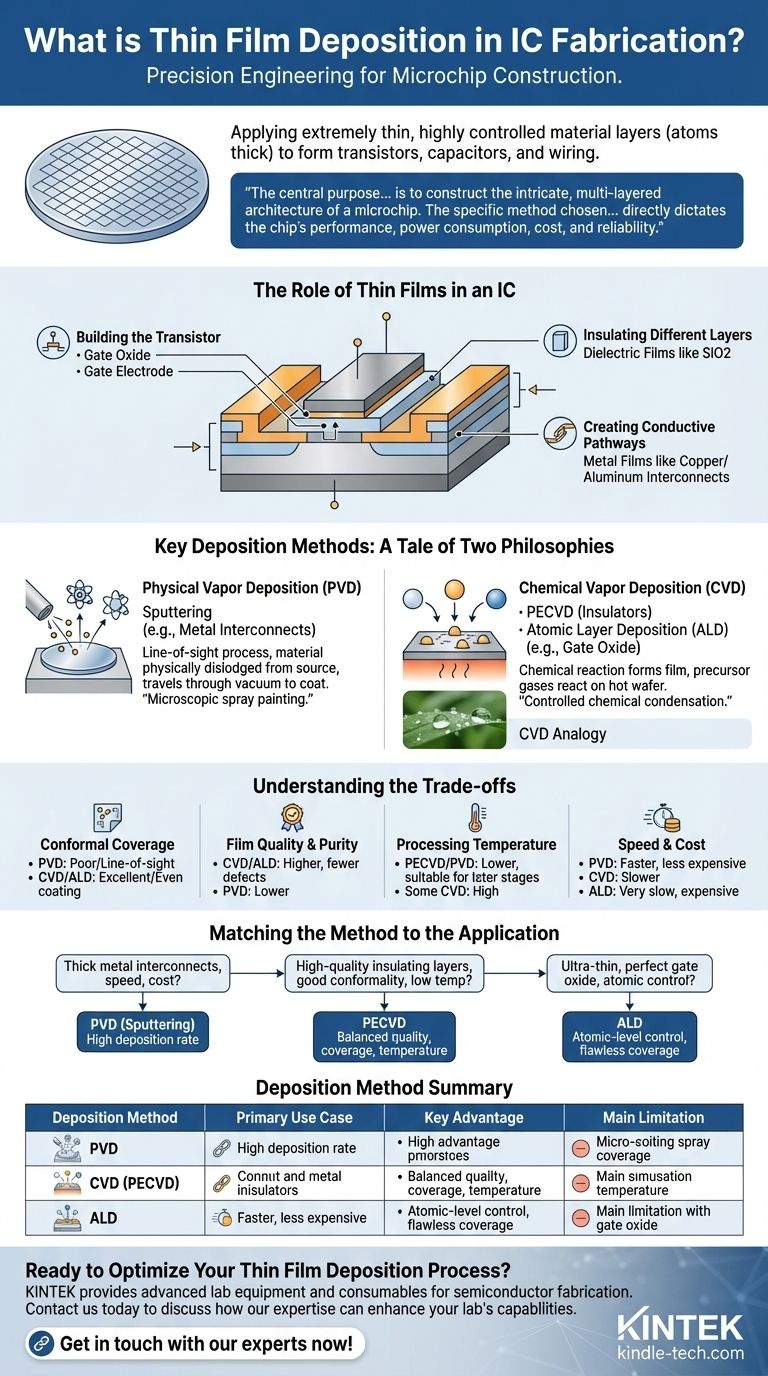

Роль тонких пленок в ИС

Современная интегральная схема представляет собой трехмерную структуру, построенную из десятков, а иногда и сотен наложенных друг на друга слоев. Нанесение тонких пленок — это техника, используемая для создания большинства этих слоев.

Построение транзистора

Транзистор, основной переключатель в компьютере, полностью зависит от нанесенных пленок. Наносится сверхтонкий изолирующий слой (оксид затвора) для контроля потока электричества, а поверх него наносится проводящий слой (затвор электрода), который действует как переключатель.

Изоляция различных слоев

При плотности миллионов транзисторов и нескольких уровнях проводки критически важно предотвратить электрические «короткие замыкания». Диэлектрические пленки (изоляторы), такие как диоксид кремния, наносятся между проводящими слоями для их взаимной изоляции.

Создание проводящих путей

После формирования транзисторов их необходимо соединить. Это делается путем нанесения металлических пленок, таких как медь или алюминий, для создания сложной сети проводов, известной как межсоединения.

Ключевые методы нанесения: Сравнение двух философий

Методы нанесения широко делятся на две группы в зависимости от того, как они переносят материал из источника на подложку: физическим или химическим путем.

Физическое осаждение из паровой фазы (PVD)

PVD — это процесс прямой видимости, при котором материал физически выбивается из источника и проходит через вакуум для покрытия подложки. Представьте это как микроскопическую форму распыления атомов.

Самым распространенным методом PVD является распыление (sputtering), при котором ионы высокой энергии бомбардируют источник («мишень»), выбивая атомы, которые затем осаждаются на подложке. Он отлично подходит для нанесения металлов для межсоединений.

Химическое осаждение из паровой фазы (CVD)

CVD использует химическую реакцию для формирования пленки. В камеру вводятся газы-прекурсоры, которые вступают в реакцию на горячей поверхности подложки, образуя твердый слой, а летучие побочные продукты откачиваются.

Это аналогично тому, как роса образуется на холодной поверхности, но вместо простой конденсации это контролируемая химическая реакция, создающая новый, спроектированный материал. Распространенные варианты, такие как плазмохимическое осаждение (PECVD), используют плазму для обеспечения этих реакций при более низких температурах.

Атомно-слоевое осаждение (ALD)

ALD — это усовершенствованный, высокоточный подтип CVD. Он строит пленку буквально по одному атомному слою за раз посредством последовательности самоограничивающихся химических реакций.

Хотя ALD чрезвычайно медленный, он обеспечивает беспрецедентный контроль над толщиной пленки и способность идеально покрывать даже самые сложные трехмерные микроскопические структуры.

Понимание компромиссов

Ни один метод нанесения не является универсально превосходящим. Выбор всегда заключается в балансировании конкурирующих требований для конкретного создаваемого слоя.

Конформное покрытие (Покрытие уступов)

Это способность пленки равномерно покрывать вертикальные боковые стенки и глубокие траншеи. CVD и ALD преуспевают в этом, поскольку химические реакции происходят на всех открытых поверхностях. PVD — это процесс прямой видимости, и ему трудно покрывать сложную топографию, что приводит к более тонкому покрытию на боковых стенках.

Качество и чистота пленки

CVD и ALD, как правило, производят пленки с более высокой чистотой и меньшим количеством структурных дефектов, чем PVD. Химическая природа процесса обеспечивает больший контроль над конечным составом и свойствами пленки.

Температура обработки

Температура, при которой происходит осаждение, является основным ограничением. Высокие температуры могут повредить структуры, уже построенные на подложке. В то время как некоторые процессы CVD требуют очень высокой температуры, PECVD и PVD работают при более низких температурах, что делает их подходящими для более поздних этапов изготовления.

Скорость и стоимость

PVD, как правило, является более быстрым и менее дорогим процессом, чем CVD, что делает его идеальным для нанесения более толстых металлических слоев, где абсолютное совершенство не является основной целью. ALD — безусловно, самый медленный и дорогой метод, зарезервированный только для самых критичных, сверхтонких слоев.

Сопоставление метода с областью применения

Выбор метода нанесения полностью определяется функцией создаваемого слоя.

- Если ваш основной фокус — быстрое и экономичное создание толстых металлических межсоединений: PVD (распыление) является стандартным отраслевым выбором из-за высокой скорости нанесения.

- Если ваш основной фокус — нанесение высококачественных изолирующих слоев между металлическими линиями: PECVD предлагает превосходный баланс качества пленки, конформного покрытия и низкой температуры обработки.

- Если ваш основной фокус — создание сверхтонкого, идеально однородного оксида затвора для передового транзистора: ALD — единственный метод, обеспечивающий необходимый контроль на атомном уровне и безупречное покрытие.

Выбор правильного процесса нанесения является основополагающим навыком в полупроводниковой инженерии, позволяющим создавать все более мощные и эффективные микрочипы.

Сводная таблица:

| Метод нанесения | Основной сценарий использования | Ключевое преимущество | Основное ограничение |

|---|---|---|---|

| PVD (Распыление) | Металлические межсоединения | Высокая скорость, экономичность | Плохое конформное покрытие |

| CVD (PECVD) | Изолирующие слои | Хорошая конформность, низкая температура | Медленнее, чем PVD |

| ALD | Сверхтонкие критические слои (например, оксид затвора) | Контроль на атомном уровне, идеальная конформность | Очень медленный, высокая стоимость |

Готовы оптимизировать процесс нанесения тонких пленок?

Правильное оборудование имеет решающее значение для достижения точных, высококачественных слоев, которые определяют современные микрочипы. В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для производства полупроводников, включая современные системы нанесения покрытий.

Независимо от того, разрабатываете ли вы транзисторы следующего поколения или совершенствуете технологию межсоединений, наши решения разработаны для удовлетворения строгих требований производства ИС. Свяжитесь с нами сегодня, чтобы обсудить, как наш опыт может расширить возможности вашей лаборатории и продвинуть ваши проекты вперед.

Свяжитесь с нашими экспертами прямо сейчас!

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Оборудование системы HFCVD для нанесения наноалмазного покрытия на волочильные фильеры

- 915 МГц MPCVD Алмазная установка Микроволновая плазменная химическая осаждение из газовой фазы Система реактора

- Заготовки режущих инструментов из алмаза CVD для прецизионной обработки

- Вакуумная печь горячего прессования для ламинирования и нагрева

Люди также спрашивают

- Какие существуют типы тонких пленок? Руководство по функциям, материалам и методам осаждения

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения