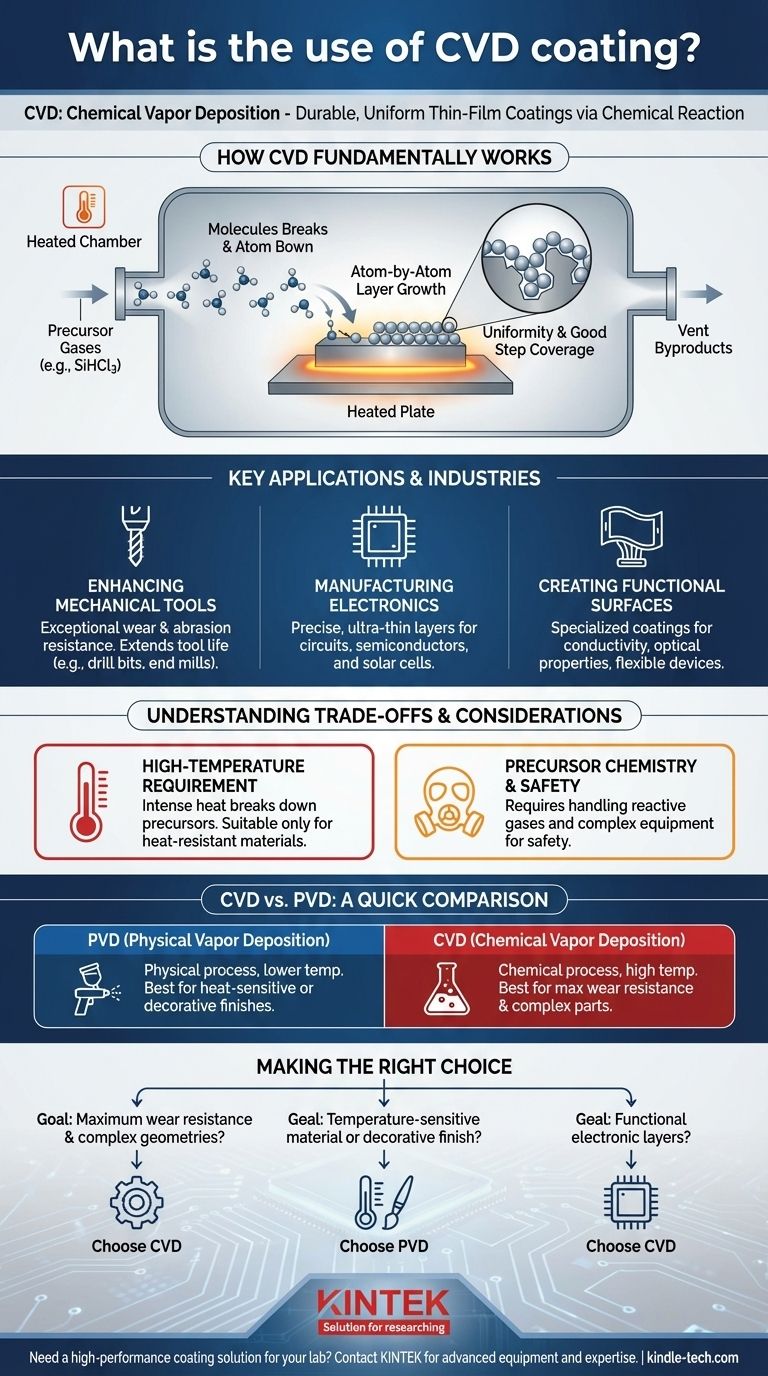

По сути, химическое осаждение из газовой фазы (CVD) используется для создания высокопрочных и исключительно однородных тонкопленочных покрытий на поверхности. Это не просто слой краски; это химический процесс, который создает новый функциональный слой непосредственно на подложке, молекула за молекулой. Это позволяет улучшить свойства материала — например, его износостойкость — или создать основные компоненты электронных устройств.

Основная цель CVD — принципиально изменить поверхность компонента путем химического присоединения к нему нового, высокоэффективного слоя. Это делает его основополагающим процессом для отраслей, требующих экстремальной долговечности и функциональной точности, таких как производство высоконагруженного инструмента и полупроводников.

Как работает CVD

Концепция химической реакции

В отличие от физических покрытий, которые просто наносятся на поверхность, CVD включает в себя химическую реакцию. Процесс происходит внутри нагретой камеры, куда подаются специфические газы, известные как прекурсоры.

Создание слоя атом за атомом

Эти газы-прекурсоры вступают в реакцию или разлагаются на горячей поверхности покрываемого объекта. Например, для создания кремниевого покрытия может использоваться газ трихлорсилан (SiHCl3). При нагревании он распадается, и атомы кремния связываются непосредственно с подложкой, образуя новый, плотный и однородный слой.

Однородность — ключ к успеху

Поскольку прекурсор находится в газообразном состоянии, он может проникать внутрь сложных форм и вокруг них, равномерно покрывая все поверхности. Эта способность равномерно покрывать сложные геометрические формы, известная как хорошее покрытие уступов (step coverage), является одним из основных преимуществ CVD. Нежелательные химические побочные продукты, такие как газообразная соляная кислота в примере с кремнием, безопасно отводятся.

Ключевые области применения и отрасли

Уникальные свойства покрытий CVD делают их критически важными для ряда высокопроизводительных применений.

Улучшение механических инструментов

Покрытия CVD исключительно устойчивы к истиранию и износу, часто даже больше, чем покрытия, нанесенные методом физического осаждения из паровой фазы (PVD). Это делает их идеальными для увеличения срока службы режущих инструментов и компонентов, подверженных сильному трению, таких как сверла и концевые фрезы.

Производство электроники и полупроводников

CVD является краеугольным камнем электронной промышленности. Он используется для нанесения сверхтонких, точных слоев, необходимых для современных устройств. К ним относятся диэлектрические пленки, такие как диоксид кремния (SiO2) и нитрид кремния (Si3N4), которые изолируют схемы, а также полупроводниковые пленки, формирующие активные части микросхем и солнечных элементов.

Создание защитных и функциональных поверхностей

Этот процесс также используется для нанесения специализированных покрытий для других целей. Например, покрытия из оксида олова могут наноситься для создания слоев с определенными проводящими или оптическими свойствами, что важно для таких устройств, как гибкие дисплеи и датчики.

Понимание компромиссов и соображений

Несмотря на свою мощность, CVD не является универсальным решением. Характеристики процесса создают определенные ограничения, которые необходимо учитывать.

Требование высокой температуры

Химические реакции в CVD требуют очень высоких температур. Этот нагрев необходим для разложения газов-прекурсоров и создания прочной химической связи с подложкой. Существенным следствием является то, что CVD подходит только для материалов, способных выдерживать этот интенсивный нагрев без деформации или потери структурной целостности.

Химия прекурсоров и безопасность

CVD полагается на летучие и часто реакционноспособные газы-прекурсоры. Управление этими химическими веществами, а также их побочными продуктами, требует сложного оборудования для безопасного обращения, вентиляции и очистки в соответствии с нормативными стандартами. Это усложняет производственный процесс.

CVD против PVD: Краткое сравнение

В литературе часто упоминается PVD, что делает сравнение полезным. PVD — это физический процесс (похожий на распыление на атомном уровне), который обычно проводится при более низких температурах. Из-за этого PVD часто используется для термочувствительных материалов или для декоративной отделки потребительских товаров, таких как смесители, ювелирные изделия и автомобильные компоненты. CVD, напротив, выбирают, когда главной целью является максимально возможное сопротивление износу или идеальное соответствие сложной детали.

Выбор правильного решения для вашей цели

Выбор правильной технологии нанесения покрытий полностью зависит от требований вашего применения и материала компонента.

- Если ваш основной акцент делается на максимальной износостойкости и нанесении покрытий на сложные внутренние геометрии: CVD является превосходным выбором благодаря процессу химического связывания и способности наносить однородный слой на любую открытую поверхность.

- Если ваш основной акцент делается на нанесении покрытий на термочувствительные материалы или достижении определенной декоративной отделки: PVD часто является лучшей альтернативой из-за более низких температур обработки и более широкого спектра эстетических возможностей.

- Если ваш основной акцент делается на создании функциональных электронных слоев для микросхем или датчиков: CVD является отраслевым стандартом для нанесения точных, высокочистых пленок, необходимых для этих устройств.

В конечном счете, понимание основных химических принципов CVD является ключом к использованию его уникальных преимуществ для вашего конкретного применения.

Сводная таблица:

| Ключевой аспект | Описание |

|---|---|

| Основное назначение | Создание высокопрочных, однородных тонкопленочных покрытий посредством химической реакции. |

| Ключевое преимущество | Исключительная износостойкость и равномерное покрытие сложных геометрических форм. |

| Общие применения | Режущие инструменты, полупроводниковые приборы, микросхемы, солнечные элементы, датчики. |

| Основное соображение | Требует высоких температур обработки, что ограничивает применение материалами, устойчивыми к нагреву. |

Нужно ли вам высокоэффективное решение для нанесения покрытий для вашего лабораторного оборудования или компонентов?

KINTEK специализируется на предоставлении передового лабораторного оборудования и расходных материалов. Независимо от того, разрабатываете ли вы передовую электронику или нуждаетесь в долговечных покрытиях для механических инструментов, наш опыт поможет вам выбрать правильную технологию для вашего конкретного применения.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в области покрытий и материаловедения!

Визуальное руководство

Связанные товары

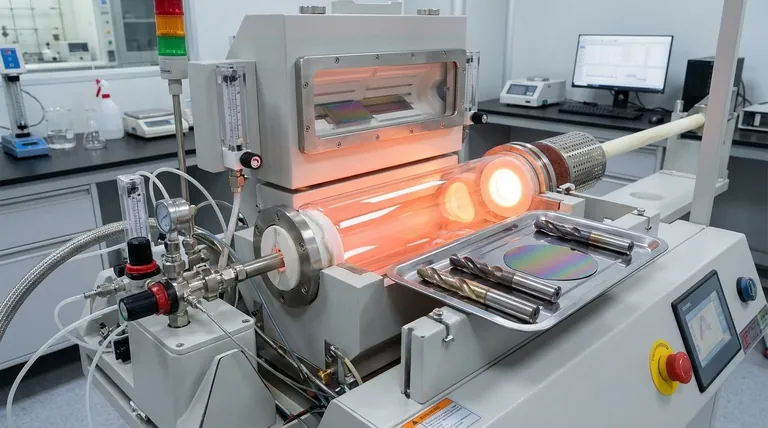

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Раздельная трубчатая печь 1200℃ с кварцевой трубой лабораторная трубчатая печь

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Как хиральность влияет на углеродные нанотрубки? Она определяет, являются ли они металлом или полупроводником

- Почему углеродные нанотрубки важны в промышленности? Раскрывая производительность материалов нового поколения

- Что такое метод плавающего катализатора? Руководство по высокопроизводительному производству УНТ

- Каковы проблемы углеродных нанотрубок? Преодоление производственных проблем и проблем интеграции

- Как нанотрубки влияют на окружающую среду? Баланс низкого углеродного следа и экологических рисков