Не существует единой температуры для нанесения покрытия из паровой фазы. Требуемая температура — это не фиксированное число, а критически важный параметр процесса, который может варьироваться от температуры, близкой к комнатной, до значительно более 1000°C, в зависимости от используемой технологии и наносимых материалов.

Основная концепция, которую необходимо понять, заключается в том, что температура не является статическим свойством нанесения покрытия из паровой фазы, а скорее динамическим инструментом. Она точно контролируется для управления либо физическим процессом (как в PVD), либо химической реакцией (как в CVD) для получения пленки с определенными, желаемыми свойствами.

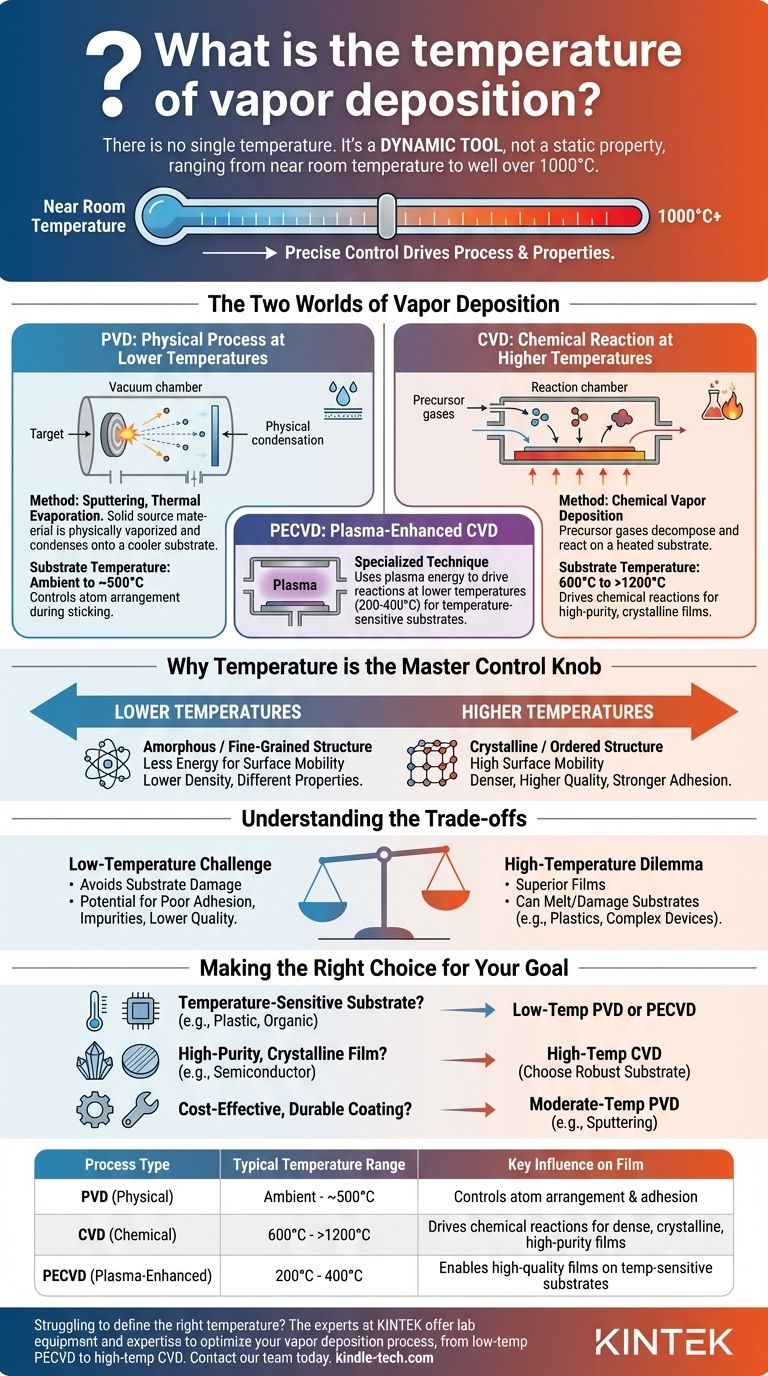

Два мира нанесения покрытий из паровой фазы

Чтобы понять роль температуры, вы должны сначала различать две основные группы нанесения покрытий из паровой фазы: Физическое осаждение из паровой фазы (PVD) и Химическое осаждение из паровой фазы (CVD).

PVD: Физический процесс при более низких температурах

Физическое осаждение из паровой фазы включает такие методы, как распыление и термическое испарение. В этих процессах материал-источник в твердом состоянии бомбардируется энергией, заставляя атомы или молекулы выбрасываться в вакуумную камеру.

Эти выброшенные частицы перемещаются и физически конденсируются на более холодном субстрате, образуя тонкую пленку. Температура подложки часто поддерживается относительно низкой — от температуры окружающей среды до нескольких сотен градусов Цельсия — в основном для контроля того, как атомы располагаются при прилипании к поверхности.

CVD: Химическая реакция при более высоких температурах

Химическое осаждение из паровой фазы принципиально отличается. Оно включает введение газов-прекурсоров в реакционную камеру, где они разлагаются и реагируют на нагретом субстрате с образованием желаемой твердой пленки.

Этот процесс требует значительной тепловой энергии для разрыва химических связей в газах-прекурсорах и инициирования поверхностных реакций. Следовательно, температуры CVD, как правило, намного выше, чем PVD, часто колеблются от 600°C до более 1200°C, особенно для создания высокочистых кристаллических пленок для таких отраслей, как полупроводники.

Почему температура — это главный регулятор

Как в PVD, так и в CVD температура подложки является одним из самых мощных рычагов, которые есть у инженера для контроля конечного результата. Она напрямую влияет на микроструктуру и свойства нанесенной пленки.

Контроль структуры и плотности пленки

Более низкие температуры часто приводят к аморфной или мелкозернистой структуре пленки. Атомы «прилипают» там, где они приземляются, с небольшой энергией для перемещения, что приводит к менее упорядоченной и иногда менее плотной пленке.

Более высокие температуры обеспечивают нанесенным атомам большую подвижность на поверхности. Это позволяет им перестраиваться в более стабильные, упорядоченные кристаллические структуры, в результате чего получается более плотная пленка более высокого качества с различными механическими и электрическими свойствами.

Управление адгезией пленки

Надлежащий контроль температуры также имеет решающее значение для обеспечения прочного сцепления пленки с подложкой. Нагретая подложка может способствовать лучшему связыванию между первым слоем нанесенных атомов и поверхностью.

Однако большая разница температур между горячим процессом нанесения и холодной подложкой может создать внутренние напряжения в пленке, что потенциально может привести к ее растрескиванию или отслаиванию.

Понимание компромиссов

Выбор температуры нанесения покрытия — это всегда баланс между достижением идеальных свойств пленки и соблюдением ограничений подложки.

Дилемма высоких температур

Хотя высокие температуры часто дают превосходные пленки, они могут повредить или разрушить нижележащую подложку. Вы не можете использовать процесс CVD при температуре 1000°C для покрытия пластикового компонента, так как он просто расплавится.

Даже с прочными подложками, такими как кремниевые пластины, высокие температуры могут вызвать нежелательную диффузию элементов или изменить ранее созданные структуры, что представляет собой значительную проблему при изготовлении сложных устройств.

Проблема низких температур

Использование более низкой температуры позволяет избежать повреждения подложки, но может поставить под угрозу качество пленки. Пленки, нанесенные при низких температурах, могут страдать от плохой адгезии, более высокого уровня примесей и менее желательных структурных свойств.

Для решения этой проблемы были разработаны специализированные методы, такие как CVD с плазменным усилением (PECVD). PECVD использует богатую энергией плазму для содействия разложению газов-прекурсоров, позволяя химической реакции происходить при гораздо более низких температурах (например, 200–400°C) при сохранении хорошего качества пленки.

Сделайте правильный выбор для вашей цели

Оптимальная температура определяется вашим конкретным применением и ограничениями.

- Если ваш основной фокус — нанесение покрытия на подложку, чувствительную к температуре (например, пластик или органическая электроника): Вам необходимо изучить низкотемпературные процессы PVD или специализированные методы, такие как CVD с плазменным усилением (PECVD).

- Если ваш основной фокус — получение высококристаллической, плотной и чистой пленки (например, для производства полупроводников): Вам следует ожидать использования высокотемпературного процесса CVD и убедиться, что материал вашей подложки выбран таким образом, чтобы выдержать его.

- Если ваш основной фокус — экономичное, долговечное металлическое покрытие на металлической или керамической детали: Процесс PVD, такой как распыление при умеренной температуре, часто является наиболее практичным и широко используемым решением.

В конечном счете, овладение нанесением покрытий из паровой фазы означает рассматривать температуру не как фиксированное число, а как самый мощный инструмент для проектирования желаемого результата.

Сводная таблица:

| Тип процесса | Типичный диапазон температур | Ключевое влияние на пленку |

|---|---|---|

| PVD (Физический) | От окружающей до ~500°C | Контролирует расположение атомов и адгезию на поверхности подложки. |

| CVD (Химический) | 600°C - >1200°C | Инициирует химические реакции для получения плотных, кристаллических, высокочистых пленок. |

| PECVD (С плазменным усилением) | 200°C - 400°C | Обеспечивает высококачественные пленки на подложках, чувствительных к температуре. |

Испытываете трудности с определением правильной температуры нанесения покрытия для вашей подложки и желаемых свойств пленки? Эксперты KINTEK готовы помочь. Мы специализируемся на лабораторном оборудовании и расходных материалах для нанесения покрытий из паровой фазы, предоставляя инструменты и опыт для оптимизации вашего процесса — независимо от того, работаете ли вы с деликатными материалами, требующими низкотемпературного PECVD, или вам нужен высокотемпературный CVD для пленок полупроводникового качества. Свяжитесь с нашей командой сегодня, чтобы обсудить ваше конкретное применение и добиться превосходных результатов.

Визуальное руководство

Связанные товары

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Какова роль подложки в ХОС? План создания высококачественных тонких пленок

- Как работает ХОП? Пошаговое руководство по химическому осаждению из газовой фазы

- Каково применение магнетронного распыления? Улучшение поверхностей с помощью прецизионных тонких пленок

- Насколько велик рынок CVD? Понимание различий между многомиллиардным оборудованием и нишевым продуктом

- Какие газы используются в процессе выращивания алмазов методом CVD? Откройте секреты создания выращенных в лаборатории алмазов

- Каковы преимущества процесса выращивания алмазов методом CVD по сравнению с процессом HPHT? Мастерство точности и эффективности

- Что такое процесс нанесения покрытия из паровой фазы? Руководство по нанесению тонких пленок методами CVD и PVD

- Что такое термически активированное химическое осаждение из газовой фазы (CVD)? Основное руководство по высокотемпературному осаждению тонких пленок