Единой температуры для процесса отжига не существует. Правильная температура полностью зависит от конкретного обрабатываемого материала и желаемого результата, поскольку она фундаментально связана с уникальной точкой рекристаллизации материала.

Отжиг — это не рецепт с фиксированной температурой, а контролируемый цикл нагрева и охлаждения, предназначенный для изменения внутренней структуры материала. Целевая температура выбирается относительно конкретной температуры рекристаллизации материала для достижения таких целей, как смягчение, снятие напряжений или повышение пластичности.

Что такое отжиг? Цель термообработки

Отжиг — это основной процесс термообработки, используемый для устранения последствий нагартовки. Когда металл изгибают, прокатывают или волочат (процесс, известный как холодной обработка), его внутренняя кристаллическая структура деформируется и искажается, что делает его тверже, но также более хрупким.

Цель: Восстановление пластичности

Основная цель отжига — смягчить материал и восстановить его пластичность. Это позволяет обрабатывать материал дальше без разрушения.

Процесс включает нагрев материала до определенной температуры, выдержку при ней в течение некоторого времени, а затем медленное охлаждение. Этот контролируемый цикл позволяет внутренней микроструктуре материала переформироваться в более стабильное состояние, свободное от напряжений.

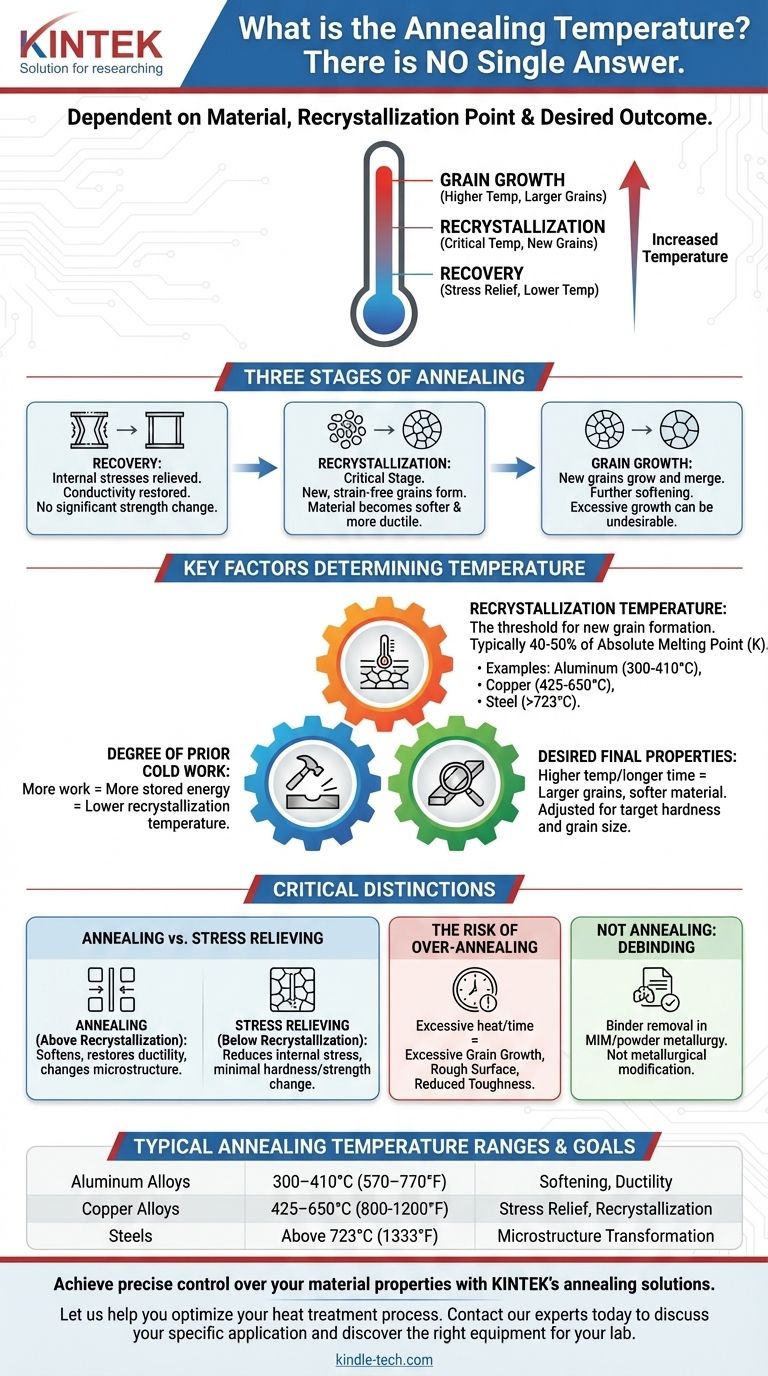

Три стадии отжига

По мере повышения температуры отжиг проходит три отдельные стадии:

- Восстановление: При более низких температурах снимаются внутренние напряжения, возникшие при холодной обработке. Восстанавливается электропроводность материала, но существенного изменения его прочности или твердости не происходит.

- Рекристаллизация: Это критическая стадия. Когда материал достигает своей температуры рекристаллизации, начинают образовываться новые, свободные от деформации зерна, которые заменяют старые, деформированные. Именно здесь материал становится значительно мягче и пластичнее.

- Рост зерна: Если материал выдерживать при температуре рекристаллизации или выше слишком долго, новые зерна начнут расти и сливаться. Это может дополнительно смягчить материал, но иногда нежелательно, если это приводит к плохому качеству поверхности или другим негативным свойствам.

Ключевые факторы, определяющие температуру отжига

Выбор правильной температуры отжига — это точное инженерное решение. Температура не случайна; она определяется физикой материала.

Температура рекристаллизации материала

Наиболее важным фактором является температура рекристаллизации. Это порог, при котором начинают образовываться новые зерна. Как правило, эта температура составляет 40–50% от абсолютной температуры плавления материала (измеренной в Кельвинах).

- Низкоплавкие металлы, такие как свинец и олово, могут рекристаллизоваться при комнатной температуре.

- Алюминиевые сплавы отжигаются при температуре приблизительно 300–410°C (570–770°F).

- Медные сплавы отжигаются в широком диапазоне, часто от 425 до 650°C (800–1200°F).

- Стали имеют более сложное поведение, связанное с содержанием углерода и диаграммами фазовых превращений, обычно требуя отжига при температуре выше 723°C (1333°F) для преобразования их структуры в аустенит.

Степень предварительной холодной обработки

Чем больше материал подвергался холодной обработке, тем больше в нем накопленной энергии. Эта накопленная энергия снижает температуру, необходимую для начала рекристаллизации.

Сильно деформированная деталь будет подвергаться отжигу при несколько более низкой температуре или за более короткое время, чем слабо обработанная деталь из того же материала.

Желаемые конечные свойства

Конечная температура отжига и время выдержки корректируются для достижения целесообразного размера зерна и твердости. Более высокая температура или более длительное время, как правило, приводят к увеличению размера зерен и более мягкому материалу.

Понимание критических различий

Легко спутать отжиг с другими процессами, основанными на нагреве. Проведение правильного различия имеет решающее значение для достижения предполагаемого инженерного результата.

Отжиг против снятия напряжений

Снятие напряжений проводится при гораздо более низкой температуре, ниже точки рекристаллизации. Его единственная цель — уменьшить внутренние напряжения, созданные в процессе производства (например, сварки или механической обработки), без существенного изменения твердости или прочности материала.

Риск переотжига

Нагрев материала до слишком высокой температуры или в течение слишком долгого времени может вызвать чрезмерный рост зерна. Хотя это делает материал очень мягким, это также может привести к грубой текстуре поверхности типа «апельсиновая корка» при последующих операциях формовки или, в некоторых случаях, к снижению ударной вязкости.

Уточнение понятия «удаление связующего» (Debinding)

Процесс, упомянутый в справке, удаление связующего (debinding), не является отжигом. Удаление связующего — это этап в порошковой металлургии или литье металлопорошков (MIM), когда полимерное связующее выжигается из «зеленой» детали перед окончательным этапом спекания.

Хотя удаление связующего включает нагрев до температур, которые могут находиться в диапазоне некоторых циклов отжига (например, до 600°C), его цель совершенно иная. Оно связано с удалением связующего, а не с изменением металлургических свойств.

Выбор правильных параметров отжига

Чтобы правильно отогнуть материал, необходимо выйти за рамки общих цифр и сосредоточиться на конкретной цели для выбранного вами сплава.

- Если ваша основная цель — максимальная мягкость для сильной деформации: Вам потребуется провести полный отжиг, нагревая материал значительно выше его температуры рекристаллизации, чтобы обеспечить полное преобразование.

- Если ваша основная цель — просто снятие внутренних напряжений после сварки: Правильным и более эффективным выбором будет цикл снятия напряжений при более низкой температуре, проводимый ниже критической точки рекристаллизации.

- Если вы работаете с углеродистой сталью: Вам необходимо обратиться к диаграмме фазовых превращений железо-углерод, чтобы выбрать точную температуру, необходимую для достижения желаемой микроструктуры (например, полной аустенитизации).

В конечном счете, правильная температура отжига является функцией фундаментальных свойств материала и вашей инженерной цели.

Сводная таблица:

| Тип материала | Типичный диапазон температур отжига | Ключевая цель |

|---|---|---|

| Алюминиевые сплавы | 300–410°C (570–770°F) | Смягчение, пластичность |

| Медные сплавы | 425-650°C (800-1200°F) | Снятие напряжений, рекристаллизация |

| Стали | Выше 723°C (1333°F) | Преобразование микроструктуры |

| Низкоплавкие металлы (например, свинец) | Около комнатной температуры | Рекристаллизация |

Достигайте точного контроля над свойствами вашего материала с помощью решений KINTEK для отжига.

Независимо от того, работаете ли вы с алюминием, медью, сталью или другими сплавами, выбор правильной температуры отжига имеет решающее значение для достижения желаемой твердости, пластичности и снятия напряжений. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя надежные печи и экспертную поддержку, необходимые вашей лаборатории для идеального проведения циклов отжига каждый раз.

Позвольте нам помочь вам оптимизировать процесс термообработки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваше конкретное применение и подобрать правильное оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и печь для индукционной плавки с левитацией

- Вертикальная лабораторная трубчатая печь

- Печь с контролируемой атмосферой азота и водорода

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Каковы пять основных процессов термообработки металлов? Отжиг, закалка и многое другое

- Из чего состоят вакуумные печи? Руководство по 5 основным системам

- Как работает процесс термообработки? Адаптируйте свойства материала для вашего применения

- Каковы различные типы процессов термообработки стали? Настройте прочность, твердость и вязкость

- Какова разница между отжигом, закалкой и отпуском? Основные свойства металлов для вашей лаборатории