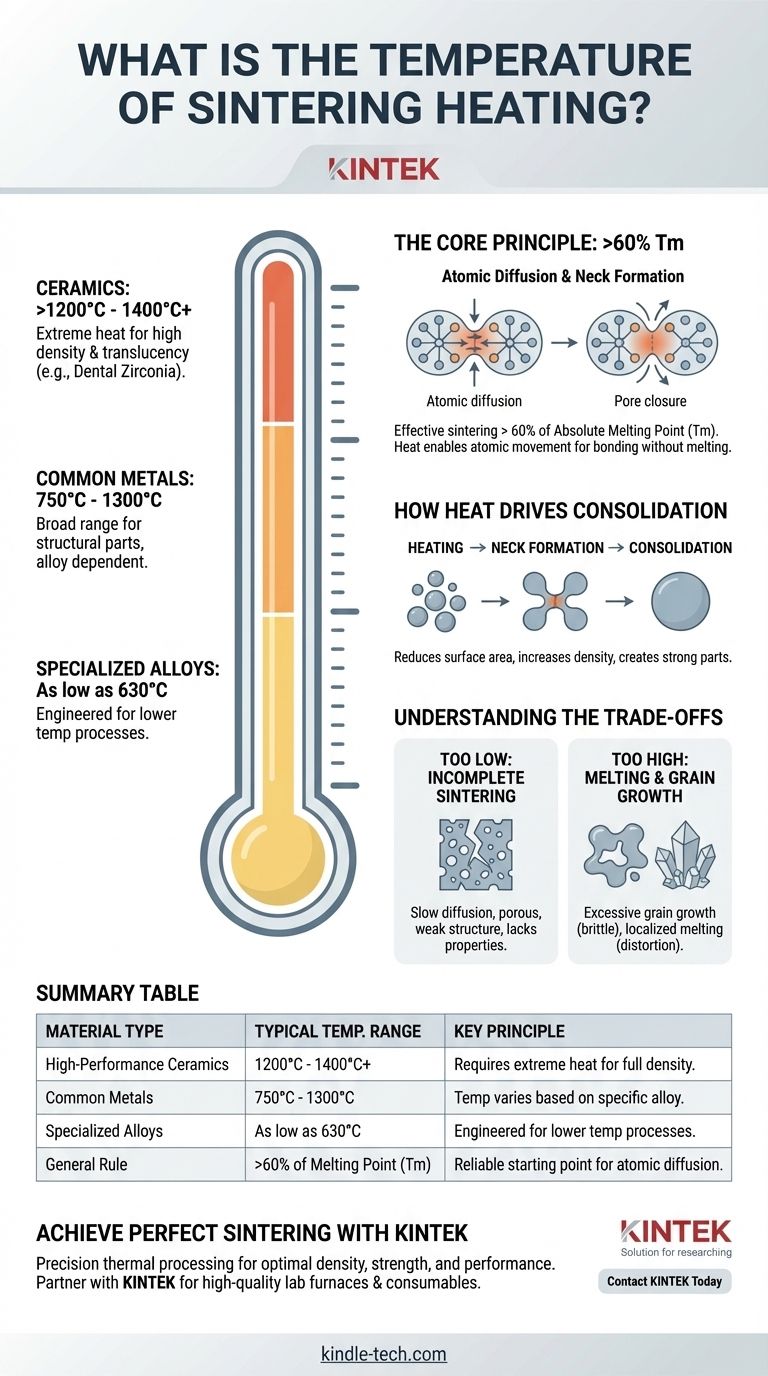

Единой температуры спекания не существует. Вместо этого правильная температура полностью зависит от обрабатываемого материала, с широким рабочим окном, варьирующимся от 630°C для некоторых металлов до более 1400°C для высокопроизводительной керамики. Ключевым моментом является то, что эта температура должна быть достаточно высокой, чтобы атомы могли двигаться и связывать материал вместе, фактически не плавя его.

Самый важный принцип, который необходимо понять, заключается в том, что температура спекания не является произвольным числом, а фундаментально связана с температурой плавления материала (Tm). Как правило, эффективное спекание происходит при температуре, превышающей 60% от абсолютной температуры плавления материала.

Основной принцип: температура и атомная диффузия

Спекание — это процесс уплотнения и формирования твердой массы материала путем нагрева и давления без его плавления до состояния разжижения. Температура является основным катализатором этой трансформации.

Почему температура пропорциональна температуре плавления

Цель спекания состоит в том, чтобы дать атомам в порошке достаточно энергии для движения, или диффузии, через границы отдельных частиц. Это атомное движение закрывает поры между частицами, увеличивает плотность материала и создает прочную, когерентную деталь.

Материал с высокой температурой плавления имеет очень прочные атомные связи, требующие больше тепловой энергии (более высокой температуры) для движения атомов. И наоборот, материал с более низкой температурой плавления требует меньше энергии. Правило ">0,6 Tm" обеспечивает надежную отправную точку для любого материала.

Как тепло способствует консолидации

По мере нагрева материала атомы в точках контакта между частицами порошка начинают образовывать "шейки", которые со временем растут. Этот процесс уменьшает площадь поверхности и минимизирует поверхностную энергию порошкового компакта, стягивая частицы вместе и уменьшая размер детали по мере ее уплотнения.

Больше, чем просто пиковая температура

Промышленный процесс спекания — это не достижение одной температуры. Он включает тщательно контролируемый термический профиль. Ключевые контрольные точки, такие как температура воспламенения и конечная температура, отслеживаются для обеспечения равномерного и полного протекания процесса, что приводит к получению высококачественного готового продукта.

Почему температуры спекания так сильно различаются

Конкретная используемая температура является функцией как материала, так и желаемых конечных свойств компонента.

Решающая роль материала

Различные материалы требуют совершенно разных термических условий.

- Высокопроизводительная керамика: Материалы, такие как диоксид циркония, используемые в стоматологии, требуют чрезвычайно высоких температур, обычно от 1200°C до 1400°C, для достижения полной плотности и прозрачности.

- Обычные металлы: Спекание порошков на основе железа для конструкционных деталей обычно происходит в диапазоне от 750°C до 1300°C.

- Специализированные сплавы: Некоторые металлические сплавы специально разработаны для спекания при более низких температурах. В некоторых материалах можно достичь полной плотности при температурах до 630°C.

Влияние на конечные свойства

Точная температура и время выдержки при этой температуре напрямую влияют на характеристики конечной детали. Более высокая температура или более длительное время выдержки обычно приводят к большей плотности и прочности, но существует точка убывающей отдачи.

Понимание компромиссов

Выбор правильной температуры спекания — это баланс. Отклонение от оптимального диапазона в любом направлении имеет значительные последствия.

Слишком низкая: неполное спекание

Если температура недостаточна, атомная диффузия будет медленной и неполной. Полученная деталь будет пористой, слабой и не будет обладать желаемыми механическими свойствами, потому что связи между исходными частицами порошка так и не сформировались полностью.

Слишком высокая: риск плавления и роста зерен

Превышение оптимальной температуры столь же проблематично. В лучшем случае это может вызвать чрезмерный рост зерен, когда отдельные кристаллы внутри материала становятся слишком большими, что часто делает конечную деталь хрупкой. В худшем случае это может привести к локальному плавлению, вызывая деформацию, провисание или полную потерю предполагаемой формы детали.

Правильный выбор для вашего применения

Идеальная температура спекания не является универсальной константой, а представляет собой конкретный параметр, настроенный на ваш материал и цель.

- Если ваш основной акцент делается на керамике (например, стоматологический диоксид циркония): Ваш процесс потребует очень высоких температур, обычно в диапазоне от 1200°C до 1400°C, для достижения необходимой плотности и прочности.

- Если ваш основной акцент делается на обычных промышленных металлах: Планируйте широкий диапазон от 750°C до 1300°C и сверяйтесь с данными по конкретному сплаву, который вы используете.

- Если ваш основной акцент делается на понимании принципа: Всегда начинайте с расчета 60-80% от абсолютной температуры плавления материала (Tm), чтобы найти ваше теоретическое окно обработки.

В конечном итоге температура является самым мощным рычагом, который вы имеете для контроля плотности, прочности и конечных характеристик спеченного компонента.

Сводная таблица:

| Тип материала | Типичный диапазон температур спекания | Ключевой принцип |

|---|---|---|

| Высокопроизводительная керамика | 1200°C - 1400°C+ | Требует экстремального нагрева для полной плотности и прозрачности. |

| Обычные металлы | 750°C - 1300°C | Температура варьируется в зависимости от конкретного сплава. |

| Специализированные сплавы | До 630°C | Разработаны для процессов спекания при более низких температурах. |

| Общее правило | >60% от температуры плавления (Tm) | Надежная отправная точка для любого материала для обеспечения атомной диффузии. |

Достигните идеальных результатов спекания с KINTEK

Выбор точного температурного профиля имеет решающее значение для достижения желаемой плотности, прочности и производительности ваших спеченных компонентов. Неправильная температура может привести к слабым, пористым деталям или катастрофическому плавлению и деформации.

KINTEK — ваш партнер в области прецизионной термической обработки. Мы специализируемся на поставке высококачественных лабораторных печей и расходных материалов, разработанных для строгих требований процессов спекания, независимо от того, работаете ли вы с передовой керамикой, металлическими сплавами или специализированными порошками.

Позвольте нашим экспертам помочь вам оптимизировать ваш процесс. Свяжитесь с KINTEK сегодня, чтобы обсудить ваши конкретные требования к материалам и применению. Мы поможем вам выбрать правильное оборудование для обеспечения стабильных, высококачественных результатов каждый раз.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Лабораторная высокотемпературная вакуумная трубчатая печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как выбрать трубчатую печь? Руководство по соответствию потребностям вашего процесса

- Как печь с трубчатой корундовой трубой с контролируемой атмосферой имитирует условия в средах CSP? Мастерская точность.

- Каковы преимущества использования глиноземной футеровки в трубчатой печи для моделирования коррозии при сжигании биомассы?

- Какова высокая температура керамической трубки? От 1100°C до 1800°C, выберите правильный материал

- Какие факторы влияют на общий дизайн трубчатой печи? Подберите идеальную систему для вашего процесса