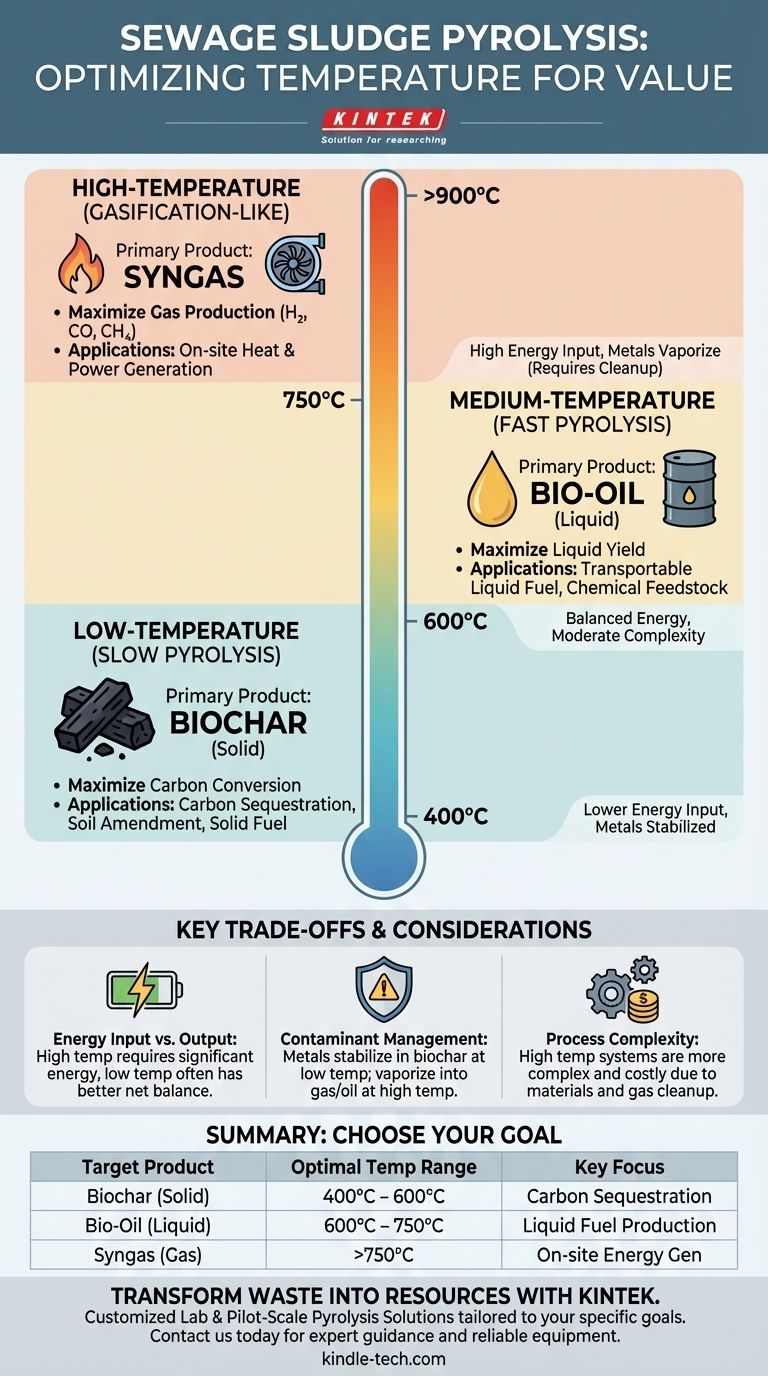

Температура пиролиза осадка сточных вод — это не одно конкретное значение, а тщательно подобранный диапазон, обычно от 400°C до 900°C. Выбранная температура является важнейшим технологическим параметром, поскольку она коренным образом определяет выход и свойства трех основных продуктов: твердого биоугля, жидкого биомасла и горючего синтез-газа.

Основная задача заключается не в поиске одной «правильной» температуры. Она заключается в понимании того, что более низкие температуры благоприятствуют производству биоугля, в то время как более высокие температуры максимизируют выход газа и жидкого топлива. Оптимальная температура полностью зависит от желаемого конечного продукта.

Как температура управляет результатами пиролиза

Пиролиз — это термическое разложение органического материала, такого как осадок сточных вод, в среде с низким содержанием кислорода. Температура является основным рычагом, который контролирует, распадаются ли химические связи осадка на твердые, жидкие или газообразные компоненты.

Низкотемпературный пиролиз (400°C – 600°C)

Этот диапазон часто ассоциируется с «медленным пиролизом», при котором скорости нагрева ниже, а время пребывания дольше. Основным продуктом является твердое вещество.

Основным продуктом является биоуголь — стабильный, богатый углеродом материал. Работа в этом диапазоне максимизирует преобразование углерода осадка в эту твердую форму.

Этот биоуголь ценен для секвестрации углерода, в качестве почвенной добавки для улучшения удержания воды и доступности питательных веществ или в качестве твердого топлива. Выходы биомасла и синтез-газа значительно ниже.

Среднетемпературный пиролиз (600°C – 750°C)

Этот промежуточный диапазон часто является целью «быстрого пиролиза», который использует быстрый нагрев для максимизации производства жидкого топлива.

Основным продуктом является биомасло (или пиролизное масло). Эти температуры и более высокие скорости нагрева разлагают органическое вещество на более мелкие конденсируемые пары, которые затем охлаждаются, образуя жидкость.

Этот процесс идеален, если цель состоит в производстве жидкого топлива, которое можно хранить, транспортировать и потенциально перерабатывать в транспортное топливо или специальные химикаты.

Высокотемпературный пиролиз (>750°C)

Работа при этих повышенных температурах еще больше ускоряет процесс термического крекинга, разлагая крупные молекулы — включая пары, которые могли бы образовать биомасло — на мелкие, неконденсируемые газообразные молекулы.

Основным продуктом является синтез-газ — смесь горючих газов, таких как водород (H₂), монооксид углерода (CO) и метан (CH₄).

Этот подход, по сути, является формой газификации и выбирается, когда основная цель — выработка тепла и электроэнергии на месте, поскольку синтез-газ можно сжигать непосредственно в газовом двигателе или турбине.

Понимание компромиссов

Выбор температуры — это инженерное решение, которое включает в себя балансирование конкурирующих приоритетов. Универсально превосходящего выбора не существует.

Ввод энергии против Вывода энергии

Достижение и поддержание более высоких температур требует значительного ввода энергии. Эти эксплуатационные расходы должны быть оправданы энергетической ценностью получаемого синтез-газа или биомасла.

Низкотемпературный процесс, ориентированный на производство биоугля, часто имеет более благоприятный чистый энергетический баланс, особенно если биоуголь продается как продукт с добавленной стоимостью, а не используется в качестве топлива.

Управление загрязняющими веществами

Осадок сточных вод содержит неорганические загрязнители, включая тяжелые металлы. При более низких температурах пиролиза (ниже 600°C) большинство этих металлов остаются стабилизированными в твердой матрице биоугля.

При более высоких температурах некоторые летучие металлы (такие как ртуть, кадмий и свинец) могут испаряться и переходить в биомасло или синтез-газ. Это создает проблему загрязнения на последующих этапах, которая требует сложных и дорогостоящих систем очистки газа.

Сложность и стоимость процесса

Высокотемпературные системы требуют более совершенных и дорогих материалов реакторов для противостояния суровым условиям.

Кроме того, оборудование, необходимое для переработки или очистки коррозионно-активного биомасла или горячего синтез-газа, добавляет значительную сложность и стоимость по сравнению с простым обращением с твердым биоуглем и его переработкой.

Выбор правильной температуры для вашей цели

Ваш выбор температуры пиролиза должен быть прямым отражением основной цели вашего проекта.

- Если ваш основной фокус — секвестрация углерода или создание почвенной добавки: Стремитесь к медленному пиролизу в диапазоне 400–600°C, чтобы максимизировать выход и стабильность биоугля.

- Если ваш основной фокус — производство транспортабельного жидкого топлива: Ориентируйтесь на условия быстрого пиролиза около 600–750°C для оптимизации производства биомасла.

- Если ваш основной фокус — выработка электроэнергии или тепла на месте: Используйте высокотемпературный пиролиз выше 750°C для максимизации выработки энергоемкого синтез-газа.

Согласовав температуру процесса с вашей конечной целью, вы сможете эффективно превратить осадок сточных вод из отхода в ценный ресурс.

Сводная таблица:

| Целевой продукт | Оптимальный диапазон температур | Основной фокус процесса |

|---|---|---|

| Биоуголь (Твердый) | 400°C – 600°C | Медленный пиролиз для секвестрации углерода и почвенной добавки |

| Биомасло (Жидкое) | 600°C – 750°C | Быстрый пиролиз для производства жидкого топлива |

| Синтез-газ (Газообразный) | >750°C | Высокотемпературный пиролиз для выработки энергии на месте |

Готовы превратить осадок сточных вод в ценные ресурсы?

В KINTEK мы специализируемся на передовых системах пиролиза, адаптированных к вашим конкретным целям. Независимо от того, стремитесь ли вы максимизировать производство биоугля для секвестрации углерода, производить биомасло для топлива или генерировать синтез-газ для рекуперации энергии, наш опыт в лабораторном оборудовании и расходных материалах гарантирует, что вы получите правильное решение для ваших лабораторных или опытно-промышленных нужд.

Мы предоставляем:

- Индивидуальные реакторы для пиролиза с точным контролем температуры.

- Экспертное руководство по оптимизации процесса для балансировки выхода, энергоэффективности и управления загрязняющими веществами.

- Надежное оборудование, разработанное для долговечности и производительности в сложных условиях.

Свяжитесь с нами сегодня, чтобы обсудить, как мы можем помочь вам оптимизировать процесс пиролиза осадка сточных вод. Давайте превратим ваш поток отходов в ценный ресурс. Свяжитесь с нами через нашу контактную форму.

Визуальное руководство

Связанные товары

- Вакуумная герметичная ротационная трубчатая печь непрерывного действия

- Электрическая роторная печь для регенерации активированного угля

- Лабораторная вакуумная наклонно-вращательная трубчатая печь Вращающаяся трубчатая печь

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

- Вертикальная лабораторная трубчатая печь

Люди также спрашивают

- Какие факторы влияют на выход биомасла при пиролизе скорлупы кокоса? Контролируйте 4 ключевых параметра

- Как высокотемпературная печь для кальцинирования используется в золь-гель процессе BZY20? Получение чистых кубических перовскитных фаз

- Каковы основные типы процессов переработки биомассы? Откройте лучший путь для ваших энергетических потребностей

- Каковы требования к оборудованию для загрузки платины (Pt) на композитные носители? Точное перемешивание для высокой дисперсности

- В чем разница между пиролизом, сжиганием и газификацией? Руководство по технологиям термической конверсии