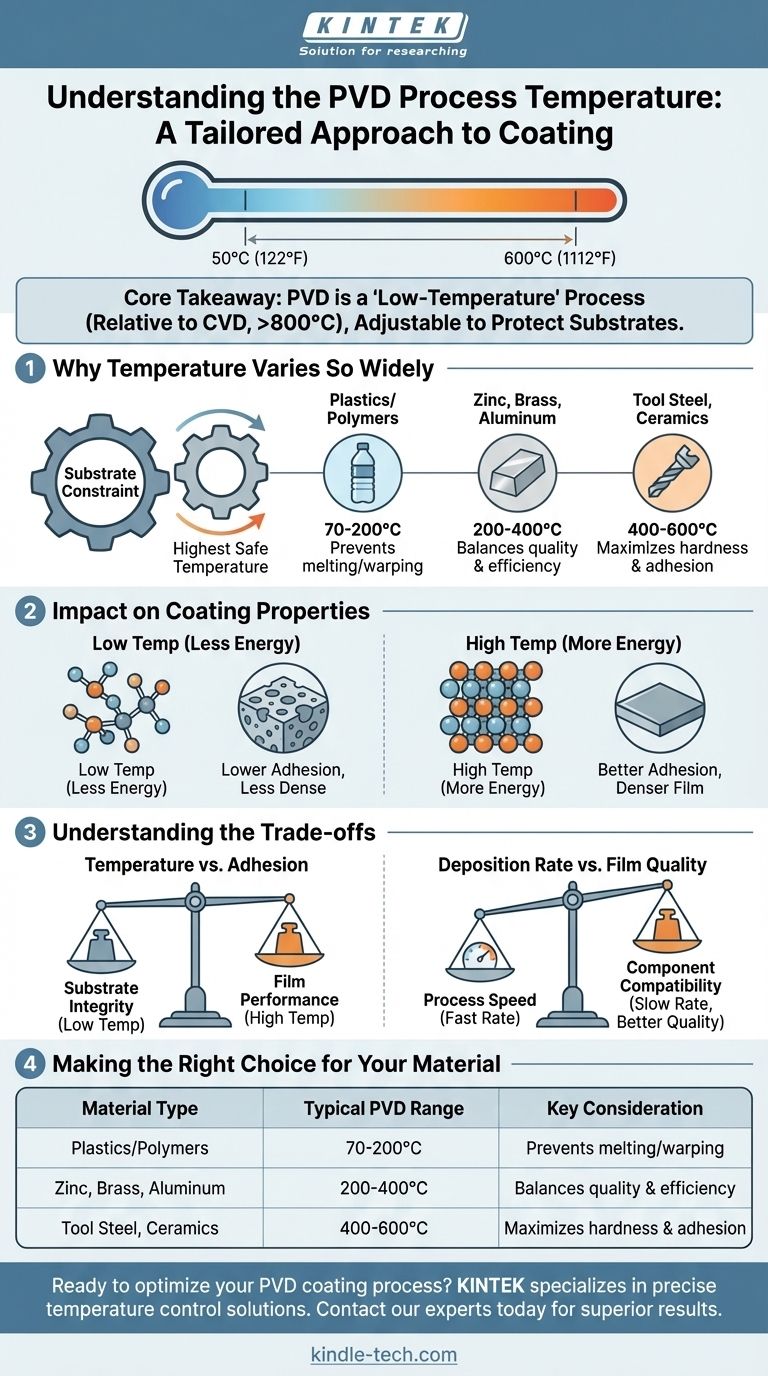

Температура процесса PVD не является фиксированным значением, а представляет собой строго контролируемую переменную, которая зависит от наносимого материала и желаемых свойств пленки. Хотя типичные процессы PVD работают в широком диапазоне от 50°C до 600°C (от 122°F до 1112°F), конкретная температура выбирается в соответствии с термостойкостью подложки, что делает его одним из самых универсальных доступных методов нанесения покрытий.

Основной вывод заключается в том, что физическое осаждение из паровой фазы (PVD) принципиально является «низкотемпературным» процессом по сравнению с другими методами, такими как химическое осаждение из паровой фазы (CVD). Его ключевое преимущество — это возможность регулировать температуру процесса для защиты основной детали, от чувствительных пластиков до прочных инструментальных сталей.

Почему температура PVD так сильно варьируется

Температура не является произвольной настройкой; это критический параметр, разработанный для достижения успешного покрытия на конкретной детали. Вариации, наблюдаемые в сообщаемых диапазонах температур, обусловлены двумя основными факторами: материалом подложки и желаемым результатом.

Материал подложки является основным ограничением

Самым важным фактором, определяющим температуру процесса, является термостойкость подложки, то есть объекта, на который наносится покрытие.

Чувствительные к теплу материалы, такие как пластмассы или полимеры, требуют очень низких температур, часто от 70°C до 200°C (от 158°F до 392°F), чтобы предотвратить их плавление, деформацию или изменение формы.

Более прочные материалы, такие как цинк, латунь или алюминий, могут выдерживать умеренный температурный диапазон, обычно от 200°C до 400°C (от 392°F до 752°F).

Для применений, требующих максимальной твердости и адгезии на прочных подложках, таких как сталь или керамика, процесс может проходить в верхней части спектра PVD, от 400°C до 600°C (от 752°F до 1112°F).

Влияние на свойства покрытия

Температура напрямую влияет на конечное качество покрытия. Как правило, более высокие температуры процесса обеспечивают больше тепловой энергии осаждающимся атомам.

Эта увеличенная энергия способствует лучшей адгезии к подложке и может привести к более плотной, менее пористой и более прочной структуре пленки. Вот почему производитель будет использовать максимально высокую температуру, которую подложка может безопасно выдержать.

Ключевое преимущество перед другими методами

Способность PVD работать при относительно низких температурах является его определяющим преимуществом перед старыми технологиями, такими как химическое осаждение из паровой фазы (CVD), которое часто требует температур, превышающих 800°C (1472°F).

Это делает PVD идеальным выбором для нанесения покрытий на прецизионные компоненты, электронику или любые детали с критическими допусками размеров, которые не могут выдержать экстремальный нагрев CVD.

Понимание компромиссов

Выбор правильной температуры включает в себя балансирование потребностей подложки с целями для покрытия. Этот баланс приводит к практическим компромиссам, которые крайне важно понимать.

Температура против адгезии

Принудительное проведение процесса при очень низкой температуре для защиты пластиковой подложки может поставить под угрозу окончательную адгезию или плотность пленки по сравнению с тем, что может быть достигнуто на стальной детали при более высокой температуре. Это фундаментальный компромисс между целостностью подложки и характеристиками пленки.

Скорость осаждения против качества пленки

При более низких температурах скорость осаждения может потребоваться замедлить, чтобы атомы правильно расположились в качественную пленку. Это может увеличить время цикла и повлиять на производительность, что представляет собой компромисс между скоростью процесса и совместимостью компонентов.

Правильный выбор для вашего материала

Ваш материал диктует доступное технологическое окно. Используйте следующие рекомендации, чтобы понять, чего ожидать от PVD для вашего конкретного применения.

- Если вы наносите покрытие на термочувствительные материалы (такие как пластики или полимеры): PVD является одним из немногих жизнеспособных вариантов, работающих при температуре ниже 200°C для сохранения целостности вашей детали.

- Если вы наносите покрытие на стандартные металлы (такие как алюминий или цинк): Обычен умеренный температурный диапазон 200-400°C для достижения отличного баланса качества покрытия и эффективности процесса.

- Если ваша основная цель — максимальная долговечность на прочных подложках (таких как инструментальная сталь): Процесс будет оптимизирован при более высоких температурах (400°C+) для получения максимально твердого и адгезионного покрытия.

В конечном итоге, сила PVD заключается в его адаптивности, позволяющей создавать высокоэффективные покрытия на исключительно широком спектре материалов.

Сводная таблица:

| Тип материала | Типичный температурный диапазон PVD | Ключевое соображение |

|---|---|---|

| Пластик/Полимеры | 70°C - 200°C (158°F - 392°F) | Предотвращает плавление/деформацию |

| Цинк, латунь, алюминий | 200°C - 400°C (392°F - 752°F) | Баланс качества и эффективности |

| Инструментальная сталь, керамика | 400°C - 600°C (752°F - 1112°F) | Максимизирует твердость и адгезию |

Готовы оптимизировать процесс нанесения PVD-покрытия? KINTEK специализируется на лабораторном оборудовании и расходных материалах для точного контроля температуры в PVD-приложениях. Независимо от того, наносите ли вы покрытие на термочувствительные пластики или высокопроизводительные инструментальные стали, наши решения обеспечивают оптимальную адгезию и качество пленки, защищая при этом ваши подложки. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем улучшить возможности вашей лаборатории по нанесению покрытий и достичь превосходных результатов для ваших конкретных материалов.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Печь с контролируемой атмосферой 1400℃ с азотной и инертной атмосферой

Люди также спрашивают

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок

- Чем отличаются PECVD и CVD? Руководство по выбору правильного процесса осаждения тонких пленок