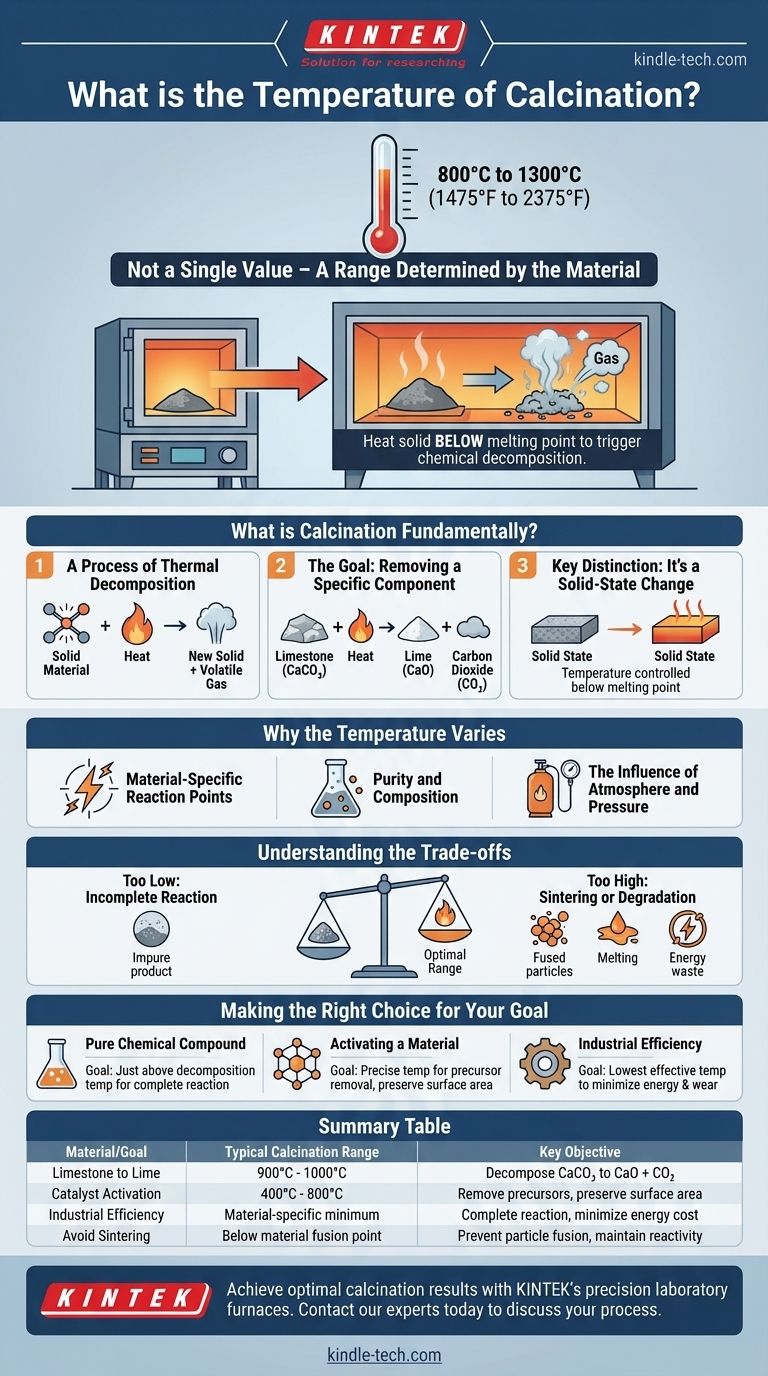

Температура прокаливания — это не единое значение, а специфический диапазон, определяемый обрабатываемым материалом. Для большинства промышленных применений печи для прокаливания работают в диапазоне от 800°C до 1300°C (от 1475°F до 2375°F) для вызывания фундаментального химического изменения в материале.

Основной принцип прокаливания заключается в нагревании твердого материала до высокой температуры ниже его точки плавления. Цель состоит не в плавлении, а в инициировании специфического химического разложения, обычно для удаления летучего компонента, такого как диоксид углерода или вода.

Что такое прокаливание по своей сути?

Процесс термического разложения

Прокаливание — это процесс термической обработки, который вызывает химическое изменение в материале. Это отличается от простого сушки, которая только удаляет абсорбированную воду.

Тепло действует как источник энергии для разрыва химических связей внутри вещества, заставляя его разлагаться на новый твердый материал и летучий газ.

Цель: Удаление специфического компонента

Наиболее распространенное применение — удаление определенной части соединения. Классическим примером является производство извести из известняка.

Известняк (карбонат кальция, CaCO₃) нагревается для удаления диоксида углерода (CO₂). В результате остается известь (оксид кальция, CaO) — новое вещество с другими свойствами.

Ключевое отличие: это твердофазное изменение

Критический аспект прокаливания заключается в том, что материал остается в твердом состоянии. Температура тщательно контролируется, чтобы быть достаточно высокой для протекания химической реакции, но достаточно низкой, чтобы предотвратить плавление или спекание материала.

Почему температура варьируется

Точки реакции, специфичные для материала

Каждая химическая реакция требует определенного количества энергии, известного как энтальпия реакции. Температура, необходимая для прокаливания, определяется энергией, необходимой для разрыва специфических химических связей в исходном материале.

Например, для разрыва связей в известняке требуется другое количество энергии, чем для связей в гидратированном оксиде алюминия или других минералах.

Чистота и состав

Точный состав сырья влияет на необходимую температуру. Примеси в минерале могут либо понижать, либо повышать температуру, необходимую для полной реакции.

Влияние атмосферы и давления

Атмосфера внутри печи играет роль. Парциальное давление выделяющегося газа (например, CO₂) может влиять на равновесие реакции. Работа в вакууме или в контролируемой атмосфере иногда может снизить требуемую температуру прокаливания.

Понимание компромиссов

Слишком низкая: неполная реакция

Если температура слишком низкая, реакция разложения не завершится. Конечный продукт будет нечистым, содержащим смесь исходного материала и желаемого продукта, что обычно делает его непригодным для предполагаемого применения.

Слишком высокая: спекание или деградация

Превышение необходимой температуры часто более разрушительно, чем недогрев. Это может привести к сплавлению твердых частиц, процессу, называемому спеканием. Это уменьшает площадь поверхности и реакционную способность конечного продукта.

В некоторых случаях чрезмерный нагрев может вызвать нежелательные фазовые изменения или даже начать плавить материал, полностью разрушая его предполагаемую структуру и свойства.

Потери энергии и стоимость

С практической точки зрения, перегрев — это значительная трата энергии. Поддержание температуры печи на уровне 1200°C, когда достаточно 950°C, приводит к значительному увеличению расхода топлива и эксплуатационных расходов.

Правильный выбор для вашей цели

Выбор правильной температуры — это вопрос понимания вашего материала и желаемого конечного продукта.

- Если ваша основная цель — создание чистого химического соединения (например, извести): Вы должны нагреть материал чуть выше известной температуры разложения, чтобы обеспечить полную реакцию без спекания.

- Если ваша основная цель — активация материала (например, катализатора): Вам нужна точная температура, которая удаляет прекурсоры, не уменьшая активную площадь поверхности материала из-за спекания.

- Если ваша основная цель — промышленная эффективность: Цель состоит в том, чтобы определить минимально возможную температуру, которая обеспечивает полное прокаливание за разумное время, чтобы минимизировать затраты энергии и механический износ.

В конечном итоге, правильная температура прокаливания — это тщательно сбалансированный параметр, специфичный для каждого материала и цели процесса.

Сводная таблица:

| Материал/Цель | Типичный диапазон прокаливания | Ключевая цель |

|---|---|---|

| Известняк в известь | 900°C - 1000°C | Разложение CaCO₃ на CaO + CO₂ |

| Активация катализатора | 400°C - 800°C | Удаление прекурсоров, сохранение площади поверхности |

| Промышленная эффективность | Минимальная, специфичная для материала | Полная реакция, минимизация затрат энергии |

| Избегание спекания | Ниже точки плавления материала | Предотвращение сплавления частиц, поддержание реакционной способности |

Достигайте оптимальных результатов прокаливания с прецизионными лабораторными печами KINTEK. Наше оборудование обеспечивает точный контроль температуры и равномерный нагрев, необходимые вашим материалам для полного разложения, максимальной чистоты и энергоэффективности. Независимо от того, обрабатываете ли вы известняк, активируете катализаторы или разрабатываете новые материалы, решения KINTEK разработаны для ваших конкретных лабораторных нужд. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваш процесс прокаливания и найти идеальную печь для вашего применения.

Визуальное руководство

Связанные товары

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Лабораторная печь с кварцевой трубой для быстрой термической обработки (RTP)

Люди также спрашивают

- Каковы преимущества пиролиза? Превращение отходов в энергию и ценные материалы

- Какова разница между обжигом и кальцинированием? Руководство по металлургической переработке руд

- Каковы газообразные продукты пиролиза? Понимание синтез-газа для самоподдерживающегося процесса

- Вырабатывает ли пиролиз энергию? Раскройте потенциал преобразования отходов в энергию

- Каковы недостатки пиролизного масла, полученного методом флэш-пиролиза? Преодоление ключевых проблем при использовании биомасла

- Что такое пиролиз и почему он важен в процессе горения? Раскройте скрытую первую стадию огня

- Каковы преимущества пиролиза биомасла? Превращение отходов в возобновляемую энергию и поглотители углерода

- Что такое теория кальцинирования? Освойте точное термическое разложение для ваших материалов