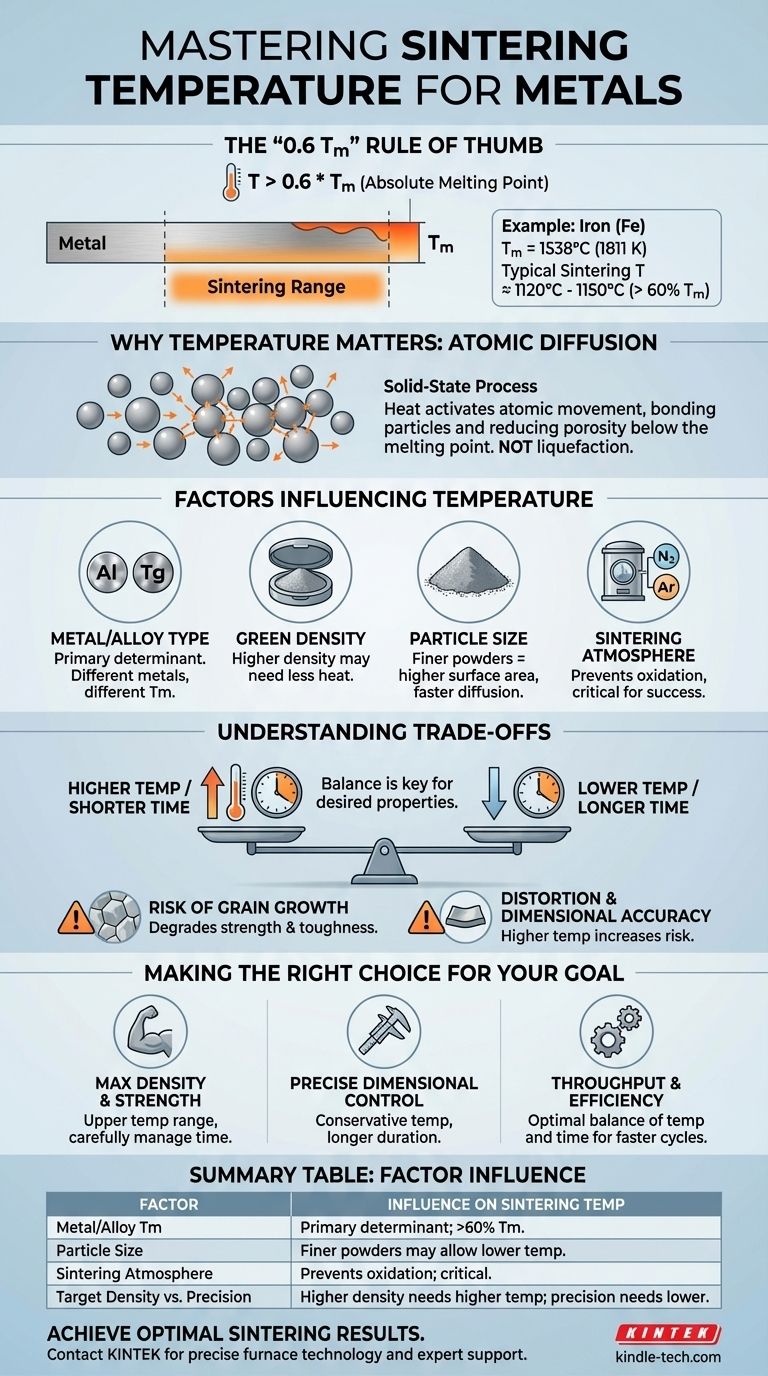

Как общий принцип, температура спекания для металла обычно устанавливается выше 60% от его абсолютной температуры плавления (Tm). Это не фиксированное значение, а диапазон, который полностью зависит от конкретного металла или сплава. Высокая температура необходима для обеспечения достаточной тепловой энергии для диффузии атомов через границы частиц металлического порошка, сплавляя их в твердую массу без плавления материала.

Основная концепция спекания заключается не в плавлении металла, а в его нагреве ровно настолько, чтобы активировать движение атомов. Этот процесс твердотельной диффузии уменьшает пространство между частицами, связывая их вместе и увеличивая плотность конечного компонента.

Почему температура является ключом к спеканию

Спекание — это, по сути, процесс атомного переноса, движимый теплом. Понимание этого принципа важнее запоминания конкретной температуры, так как оно позволяет адаптировать процесс к различным материалам и целям.

Активация атомной диффузии

Тепло придает атомам внутри частиц металлического порошка кинетическую энергию. При температуре спекания атомы становятся достаточно подвижными, чтобы перемещаться от одной частицы к другой в точках их контакта.

Это движение, известное как атомная диффузия, заполняет пустоты (пористость) между частицами, эффективно "сваривая" их на микроскопическом уровне.

Твердотельный процесс

Важно отметить, что спекание происходит ниже точки плавления материала. Если бы металл расплавился, точно сформированная форма предварительно спеченного компонента («сырой детали») была бы потеряна.

Цель состоит в том, чтобы сплавить частицы, а не расплавить их. Вот почему этот процесс часто называют твердотельным спеканием.

Эмпирическое правило "0,6 Tm"

Руководство по использованию температуры, превышающей 0,6 от точки плавления (Tm), является надежной отправной точкой. Например, железо плавится при 1538°C (1811 K).

Типичная температура спекания для порошков на основе железа, таким образом, будет выше примерно 923°C (0,6 * 1538°C), часто в диапазоне от 1120°C до 1150°C для достижения оптимальных свойств.

Факторы, влияющие на идеальную температуру

Правило "0,6 Tm" — это отправная точка, а не окончательный ответ. Идеальная температура для вашего конкретного применения зависит от нескольких взаимосвязанных факторов.

Конкретный металл или сплав

Это самый значительный фактор. Металл с низкой температурой плавления, такой как алюминий (плавится при 660°C), будет спекаться при гораздо более низкой температуре, чем тугоплавкий металл, такой как вольфрам (плавится при 3422°C).

Уплотнение и плотность сырца

Плотность компонента перед спеканием (его «плотность сырца») играет роль. Более плотно спрессованная деталь имеет меньше пустого пространства между частицами и может требовать менее агрессивных температурных профилей для достижения полной плотности.

Размер частиц

Более мелкие металлические порошки имеют гораздо большее отношение площади поверхности к объему. Это обеспечивает больше путей для диффузии и иногда позволяет успешно спекать при немного более низких температурах или в течение более короткого времени.

Атмосфера спекания

Большинство металлов легко окисляются при высоких температурах. Окисление на поверхностях частиц будет препятствовать их сплавлению.

Поэтому спекание должно проводиться в контролируемой атмосфере, такой как вакуум или под защитным экранирующим газом (например, азотом, аргоном или эндотермическим газом), чтобы предотвратить окисление и обеспечить правильную диффузию.

Понимание компромиссов

Выбор температуры спекания — это упражнение в балансировании конкурирующих целей. Не существует единой «лучшей» температуры, есть только правильная для конкретного результата.

Температура против времени

Существует обратная зависимость между температурой и временем спекания. Часто можно достичь аналогичного уровня плотности, спекая при более низкой температуре в течение более длительного времени или при более высокой температуре в течение более короткого времени.

Риск роста зерна

Использование чрезмерно высокой температуры или выдержка детали при температуре слишком долго может вызвать рост зерна. Это происходит, когда отдельные кристаллические зерна внутри металла сливаются и увеличиваются в размере.

Чрезмерный рост зерна может ухудшить механические свойства конечной детали, в частности ее прочность и вязкость.

Искажение и точность размеров

Чем выше температура, тем больше риск провисания, деформации или других форм термического искажения. Для компонентов, требующих высокой точности размеров, критически важен тщательно контролируемый, часто более низкий, температурный режим.

Правильный выбор для вашей цели

Ваша идеальная температура спекания определяется вашей конечной целью. Используйте эти принципы для разработки вашего процесса.

- Если ваша основная цель — достижение максимальной плотности и прочности: Вы, вероятно, будете работать в верхнем диапазоне рекомендованной температуры для данного сплава, чтобы максимизировать диффузию, тщательно контролируя время, чтобы предотвратить чрезмерный рост зерна.

- Если ваша основная цель — поддержание точного контроля размеров: Часто предпочтителен более консервативный подход с использованием более низкой температуры в течение более длительного времени, чтобы минимизировать риск деформации.

- Если ваша основная цель — пропускная способность и эффективность: Вы должны найти оптимальный баланс между более высокой температурой (что обеспечивает более быстрые циклы) и увеличенными затратами энергии и связанными с этим рисками процесса.

В конечном итоге, освоение температуры спекания заключается в контроле движения атомов для создания вашего компонента с нуля.

Сводная таблица:

| Фактор | Влияние на температуру спекания |

|---|---|

| Температура плавления металла/сплава (Tm) | Основной определяющий фактор; температура обычно >60% от Tm. |

| Размер частиц | Более мелкие порошки могут позволить немного более низкие температуры. |

| Атмосфера спекания | Предотвращает окисление; не устанавливает температуру напрямую, но критически важна для успеха. |

| Целевая плотность против контроля размеров | Цели по более высокой плотности требуют более высоких температур; прецизионные детали требуют более низких температур. |

Добейтесь оптимальных результатов спекания для ваших металлических компонентов. Выбор правильной температуры критически важен для плотности, прочности и точности размеров. KINTEK специализируется на лабораторном оборудовании и расходных материалах, предоставляя точную печную технологию и экспертную поддержку, необходимую вашей лаборатории для освоения процесса спекания. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к спеканию металлов и найти правильное решение для вас.

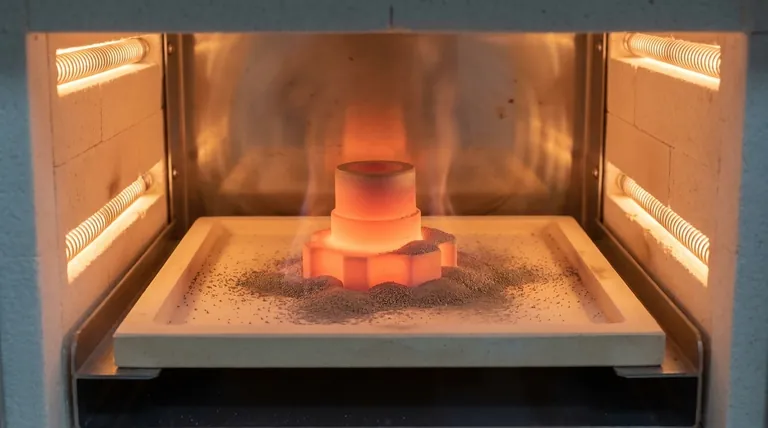

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки молибдена

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для спекания и пайки в вакууме

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

Люди также спрашивают

- Может ли дуга возникнуть в вакууме? Да, и вот как этого избежать в вашей высоковольтной конструкции.

- Каковы преимущества вакуумного обжига? Достижение максимальной чистоты и производительности материалов

- Сколько времени требуется дому, чтобы остыть после термической обработки? Руководство по безопасному и быстрому возвращению

- Какие металлы наиболее часто используются в горячей зоне вакуумной печи? Откройте для себя ключ к высокочистой обработке

- Является ли утверждение, что тепло не может распространяться в вакууме, верным или ложным? Узнайте, как тепло пересекает космическую пустоту