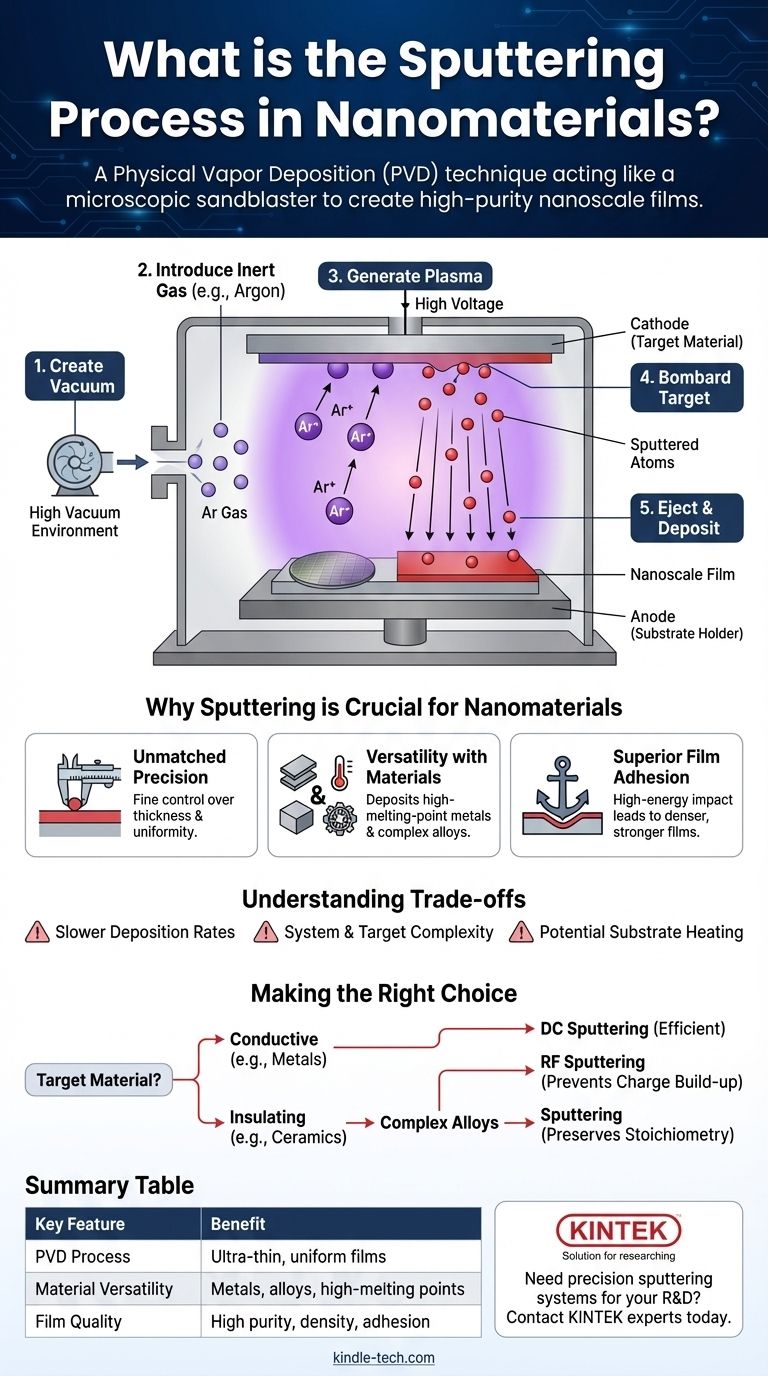

По сути, распыление — это процесс физического осаждения из паровой фазы (PVD), используемый для создания чрезвычайно тонких пленок материала, часто в нанометровом масштабе. Он работает как микроскопический пескоструйный аппарат, где энергичные ионы инертного газа бомбардируют исходный материал (мишень), физически выбивая его атомы. Эти выбитые атомы затем проходят через вакуум и конденсируются на близлежащем объекте (подложке), постепенно формируя однородное покрытие.

Ключевое понимание состоит в том, что распыление не является химической реакцией или процессом плавления. Это чисто механическое явление переноса импульса, которое использует активированную плазму в вакууме для точного контроля осаждения высокочистых пленок, что делает его незаменимым для изготовления передовых наноматериалов и электронных компонентов.

Анатомия процесса распыления

Распыление — это строго контролируемый многостадийный процесс, происходящий внутри герметичной вакуумной камеры. Каждый этап имеет решающее значение для получения высококачественной однородной наноразмерной пленки.

Этап 1: Создание вакуумной среды

Перед началом процесса из камеры откачивается воздух до очень низкого давления, создавая высокий вакуум.

Этот начальный этап имеет решающее значение для удаления воздуха, влаги и других остаточных газов. Любые загрязнители будут мешать процессу и ставить под угрозу чистоту получаемой пленки.

Этап 2: Введение инертного газа

После достижения достаточного вакуума в камеру вводится чистый инертный газ — чаще всего Аргон (Ar).

Аргон используется потому, что он химически неактивен и имеет подходящую атомную массу. Он не будет образовывать соединения с материалом мишени, гарантируя, что нанесенная пленка сохранит свой первоначальный состав.

Этап 3: Генерация плазмы

Внутри камеры прикладывается высокое напряжение, которое активирует аргоновый газ и отрывает электроны от атомов аргона.

Это создает плазму, которая представляет собой высокоионизированное состояние материи, состоящее из положительных ионов аргона (Ar+) и свободных электронов. Этот светящийся разряд является источником энергичных ионов, необходимых для распыления.

Этап 4: Бомбардировка мишени

Мишени, которая является исходным материалом для осаждения, придается отрицательный электрический заряд, превращая ее в катод.

Положительно заряженные ионы аргона в плазме естественным образом притягиваются к отрицательно заряженной мишени. Они ускоряются к ней, сталкиваясь с ее поверхностью со значительной кинетической энергией.

Этап 5: Выбивание и осаждение атомов

Удар высокоэнергетических ионов аргона достаточно силен, чтобы выбить атомы с поверхности материала мишени. Это выбивание атомов и есть эффект «распыления».

Эти распыленные атомы движутся по прямой линии через среду с низким давлением до тех пор, пока не ударятся о подложку, которая стратегически расположена для их перехвата. Они конденсируются на поверхности подложки, наращивая тонкую пленку слой за слоем атомов.

Почему распыление имеет решающее значение для наноматериалов

Хотя существуют и другие методы, распыление предлагает уникальные преимущества, которые делают его краеугольной технологией в нанотехнологиях и производстве полупроводников.

Непревзойденная точность и однородность

Процесс позволяет исключительно точно контролировать толщину и однородность пленки, что крайне важно при работе в наномасштабе. Он может создавать гладкие, плотные пленки с постоянными свойствами на большой площади поверхности.

Универсальность материалов

Распыление особенно эффективно для нанесения материалов с очень высокими температурами плавления, таких как тугоплавкие металлы, которые трудно или невозможно нанести с помощью методов термического испарения. Он также отлично подходит для нанесения сложных сплавов и соединений с сохранением их исходного химического соотношения.

Превосходная адгезия пленки

Распыленные атомы достигают подложки со значительной энергией. Эта более высокая энергия удара, как правило, приводит к получению более плотной пленки с более сильной адгезией к поверхности подложки по сравнению с методами осаждения с меньшей энергией.

Понимание компромиссов

Несмотря на свои преимущества, распыление является сложным процессом со своими ограничениями, которые необходимо учитывать.

Более низкие скорости осаждения

По сравнению с некоторыми другими методами, такими как термическое испарение, распыление может быть относительно медленным процессом. Это может повлиять на пропускную способность производства для применений, требующих очень толстых пленок.

Сложность системы и мишени

Системы распыления сложны и требуют значительных капиталовложений в вакуумные насосы, источники питания и контроллеры процесса. Сами мишени также могут быть дорогими в производстве.

Потенциальный нагрев подложки

Постоянная бомбардировка энергичными частицами может привести к значительному нагреву подложки. Для термочувствительных материалов это требует внедрения систем охлаждения для предотвращения повреждений.

Выбор правильного процесса для вашего материала

Конкретный тип используемого вами процесса распыления определяется электрическими свойствами вашего целевого материала.

- Если ваша основная задача — нанесение проводящих материалов (например, металлов): Стандартное распыление постоянным током (DC) является наиболее эффективным и широко используемым методом.

- Если ваша основная задача — нанесение изолирующих материалов (например, керамики, оксидов): Требуется распыление радиочастотным током (RF), чтобы предотвратить накопление положительного заряда на поверхности мишени, что остановило бы процесс.

- Если ваша основная задача — нанесение сложных сплавов или соединений: Распыление — отличный выбор, поскольку оно, как правило, сохраняет исходную стехиометрию материала в конечной пленке.

В конечном счете, распыление представляет собой мощный и универсальный инструмент для инженерии материалов на атомном уровне, обеспечивающий изготовление бесчисленного множества передовых устройств.

Сводная таблица:

| Ключевая особенность | Преимущество для наноматериалов |

|---|---|

| Тип процесса | Физическое осаждение из паровой фазы (PVD) |

| Основное применение | Создание ультратонких, однородных пленок |

| Универсальность материалов | Отлично подходит для металлов, сплавов и материалов с высокой температурой плавления |

| Качество пленки | Высокая чистота, плотность и сильная адгезия |

| Типичные применения | Полупроводники, нанотехнологии, оптические покрытия |

Нужно нанести высокочистую, однородную наноразмерную пленку?

KINTEK специализируется на прецизионном лабораторном оборудовании, включая системы распыления, для удовлетворения строгих требований материаловедения и нанотехнологических НИОКР. Наш опыт помогает вам достичь превосходного качества и однородности пленки для ваших самых ответственных проектов.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения могут продвинуть ваши исследования и разработки.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

- Печь с контролируемой атмосферой 1200℃, печь с азотной инертной атмосферой

Люди также спрашивают

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Почему в плазмохимическом осаждении из газовой фазы (PECVD) часто используется ввод ВЧ-мощности? Для точного низкотемпературного осаждения тонких пленок

- Что такое метод плазменно-усиленного химического осаждения из газовой фазы? Низкотемпературное решение для передовых покрытий

- Какой пример ПХОС? РЧ-ПХОС для нанесения высококачественных тонких пленок

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок