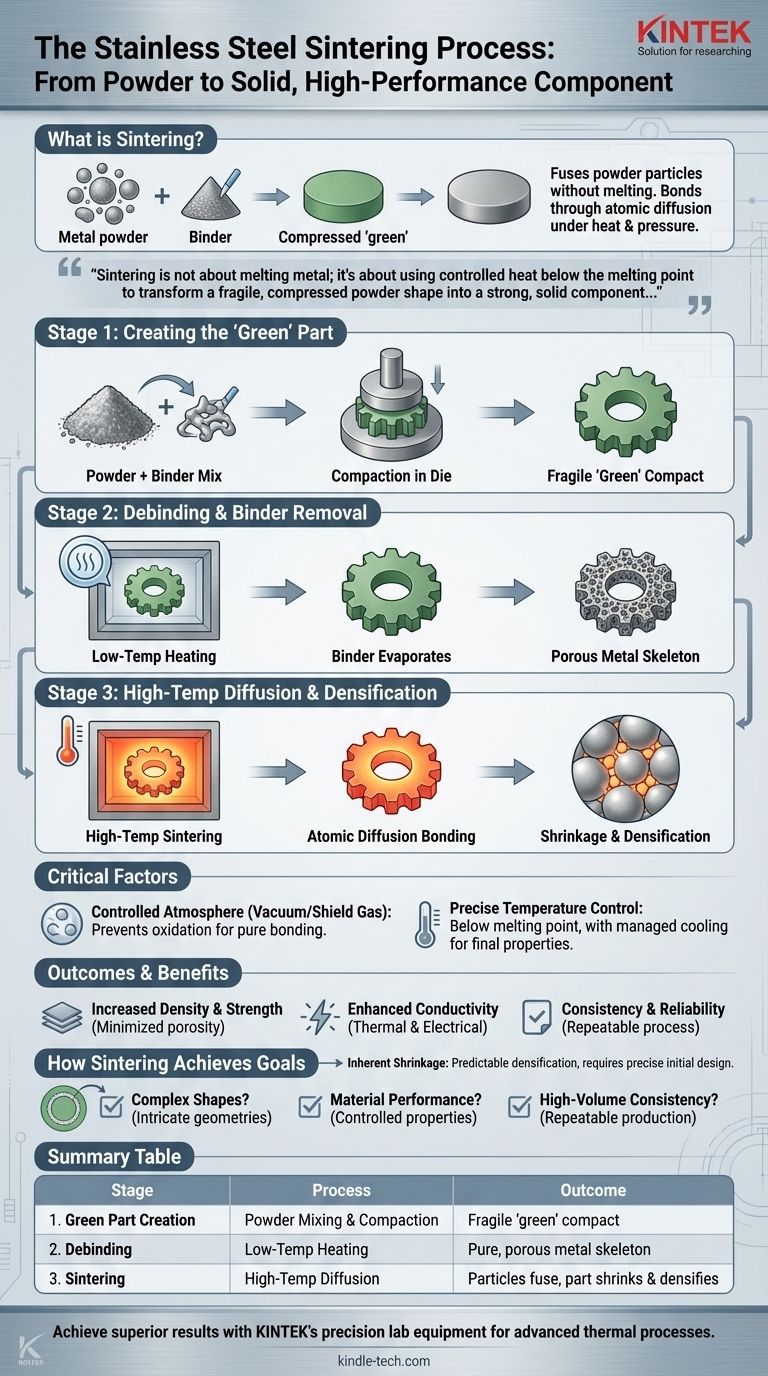

Короче говоря, спекание нержавеющей стали — это высокотемпературный термический процесс, который сплавляет частицы металлического порошка вместе для формирования твердого, плотного объекта. Важно, что это достигается без фактического плавления стали. Вместо этого спрессованная форма из стального порошка и связующего вещества нагревается в контролируемой атмосфере, заставляя отдельные частицы связываться посредством атомной диффузии, что повышает прочность и плотность детали.

Спекание — это не плавление металла; это использование контролируемого тепла ниже точки плавления для превращения хрупкой, спрессованной формы из порошка в прочный, твердый компонент путем стимулирования связывания и сплавления его частиц.

Три основных этапа спекания нержавеющей стали

Путь от рыхлого порошка до готовой металлической детали — это точный многостадийный процесс. Каждый шаг имеет решающее значение для обеспечения желаемой плотности, прочности и точности размеров конечного компонента.

Этап 1: Создание «зеленой» детали

Сначала мелкий порошок нержавеющей стали тщательно смешивается с временным полимерным связующим веществом, таким как воск или парафин. Это связующее вещество действует как клей, придавая смеси достаточную связность для обращения с ней.

Затем эта смесь порошка и связующего вещества прессуется в матрице под высоким давлением, придавая ей желаемую форму. Эта первоначальная, хрупкая деталь известна как «зеленая» деталь или зеленый брикет.

Этап 2: Удаление связующего вещества (Дебиндинг)

Затем «зеленая» деталь осторожно помещается в печь, часто в вакуумную или графитовую печь. Ее нагревают до относительно низкой температуры в контролируемой атмосфере.

На этом этапе удаления связующего вещества (дебиндинга) органическое связующее вещество полностью испаряется или сгорает. Поддержание контролируемого потока газа имеет решающее значение для удаления остатков связующего вещества и защиты печи от загрязнения.

Этап 3: Высокотемпературная диффузия и уплотнение

После удаления связующего вещества температура значительно повышается, приближаясь к точке плавления нержавеющей стали, но никогда не достигая ее.

При этой высокой температуре частицы металла начинают диффузионно связываться. Атомы мигрируют через границы контактирующих частиц, заставляя их сплавляться вместе. Точки контакта растут, притягивая центры частиц ближе друг к другу, что устраняет пористые пространства между ними и заставляет всю деталь сжиматься и уплотняться.

Почему среда спекания критически важна

Успех спекания зависит от поддержания безупречной и точно контролируемой среды на протяжении всего цикла нагрева и охлаждения. Несоблюдение этого требования приведет к получению слабой, некачественной детали.

Роль контролируемой атмосферы

Спекание должно проводиться в среде, лишенной кислорода. Обычно это достигается с помощью вакуума или защитного газа-носителя (например, эндотермического газа).

Кислород вызвал бы окисление частиц стали, образуя поверхностный слой, который препятствует их связыванию. Контролируемая атмосфера гарантирует, что поверхности частиц остаются чистыми и готовыми к сплавлению.

Важность контроля температуры

Температура спекания — это тонкий баланс. Она должна быть достаточно высокой, чтобы активировать атомную диффузию, но оставаться безопасно ниже точки плавления стали.

Кроме того, активно управляется скорость охлаждения после спекания. Подобно другим видам термообработки, контроль скорости охлаждения детали может использоваться для точной настройки конечных механических свойств, таких как твердость и пластичность.

Понимание результатов и преимуществ

Спекание — это не просто метод производства; это способ инженерии материалов для достижения определенных эксплуатационных характеристик. Процесс по своей сути изменяет структуру материала.

Ключевые преимущества: прочность, плотность и однородность

Основная цель спекания — минимизировать пористость «зеленой» детали. Сплавляя частицы и закрывая зазоры, процесс значительно увеличивает плотность и прочность компонента.

Спекание также улучшает другие свойства, такие как тепло- и электропроводность. Поскольку процесс строго контролируется, он позволяет получать детали с исключительной однородностью и надежностью при больших производственных партиях.

Внутренняя усадка и контроль размеров

Ключевой характеристикой спекания является то, что деталь сжимается по мере уплотнения. Это предсказуемая и необходимая часть процесса.

Инженеры должны точно рассчитывать эту усадку при первоначальном проектировании пресс-формы и «зеленой» детали, чтобы гарантировать, что конечный спеченный компонент соответствует точным размерным спецификациям.

Как спекание достигает конкретных производственных целей

Выбор производственного процесса полностью зависит от вашей цели. Спекание предлагает уникальные преимущества для определенных применений.

- Если ваш основной фокус — создание сложных форм: Спекание превосходно, поскольку оно начинается с формообразуемого порошка, что позволяет создавать замысловатые геометрии, которых трудно или дорого достичь с помощью традиционной механической обработки.

- Если ваш основной фокус — эксплуатационные характеристики материала: Спекание обеспечивает точный контроль над плотностью, пористостью и прочностью путем манипулирования температурой, временем и атмосферой.

- Если ваш основной фокус — высокая повторяемость в больших объемах: Процесс очень воспроизводим, что делает его идеальным для производства больших партий идентичных деталей с надежными механическими свойствами.

В конечном счете, спекание превращает рыхлый порошок нержавеющей стали в плотный, прочный и точно спроектированный компонент.

Сводная таблица:

| Этап | Процесс | Ключевое действие | Результат |

|---|---|---|---|

| 1. Создание зеленой детали | Смешивание порошка и уплотнение | Прессование порошка со связующим в матрице | Формирование хрупкого, формованного «зеленого» брикета |

| 2. Удаление связующего | Низкотемпературный нагрев | Удаление органического связующего в печи | Оставляет чистый, пористый металлический каркас |

| 3. Спекание | Высокотемпературная диффузия | Нагрев около точки плавления в контролируемой атмосфере | Частицы сплавляются посредством атомной диффузии, деталь сжимается и уплотняется |

Готовы достичь превосходной прочности и сложной геометрии ваших металлических компонентов?

В KINTEK мы специализируемся на прецизионном лабораторном оборудовании и расходных материалах для передовых термических процессов, таких как спекание. Наш опыт гарантирует, что ваши детали из нержавеющей стали достигнут оптимальной плотности, прочности и точности размеров, которые вам необходимы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наши решения для спекания могут расширить производственные возможности вашей лаборатории и обеспечить стабильные, высокопроизводительные результаты.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Какую роль играет вакуумная сушильная печь в изготовлении композитных мембран PEO-RPPO? Оптимизация чистоты твердого электролита

- Каковы три основных метода охлаждения вакуумной печи для термообработки? Оптимизация твердости и качества поверхности

- Что такое парциальное давление при вакуумной термообработке? Предотвращение истощения сплава и обеспечение металлургического контроля

- Почему для LLZO используются печи сверхвысокого вакуума? Обеспечение химической стабильности и целостности интерфейса в твердых электролитах

- Зачем использовать вакуумные печи для наплавки фаз MAX? Достижение высокой чистоты и превосходной стойкости к окислению

- Что такое регенерационный газ? Ключ к эффективной и непрерывной промышленной очистке

- Каковы опасности закалки? Избегайте разрушения материала и травм персонала

- Каков негативный эффект закалки стали? Управление внутренним напряжением и предотвращение растрескивания