В контексте литья под давлением спекание является критически важным заключительным этапом, который превращает формованную деталь из порошкового материала в твердый, плотный и функциональный компонент. Этот процесс не используется в традиционном литье пластмасс под давлением, но является основой таких передовых процессов, как литье металлов под давлением (MIM) и литье керамики под давлением (CIM). Спекание использует высокую температуру — ниже точки плавления материала — для сплавления отдельных частиц порошка, создавая твердую массу со свойствами, почти идентичными свойствам объемного материала.

Спекание — это термический процесс, который фундаментально изменяет природу формованной детали. Он превращает хрупкий объект, состоящий из порошкообразного металла или керамики, скрепленных связующим, в прочный, плотный конечный продукт путем сплавления частиц без расплавления основного материала.

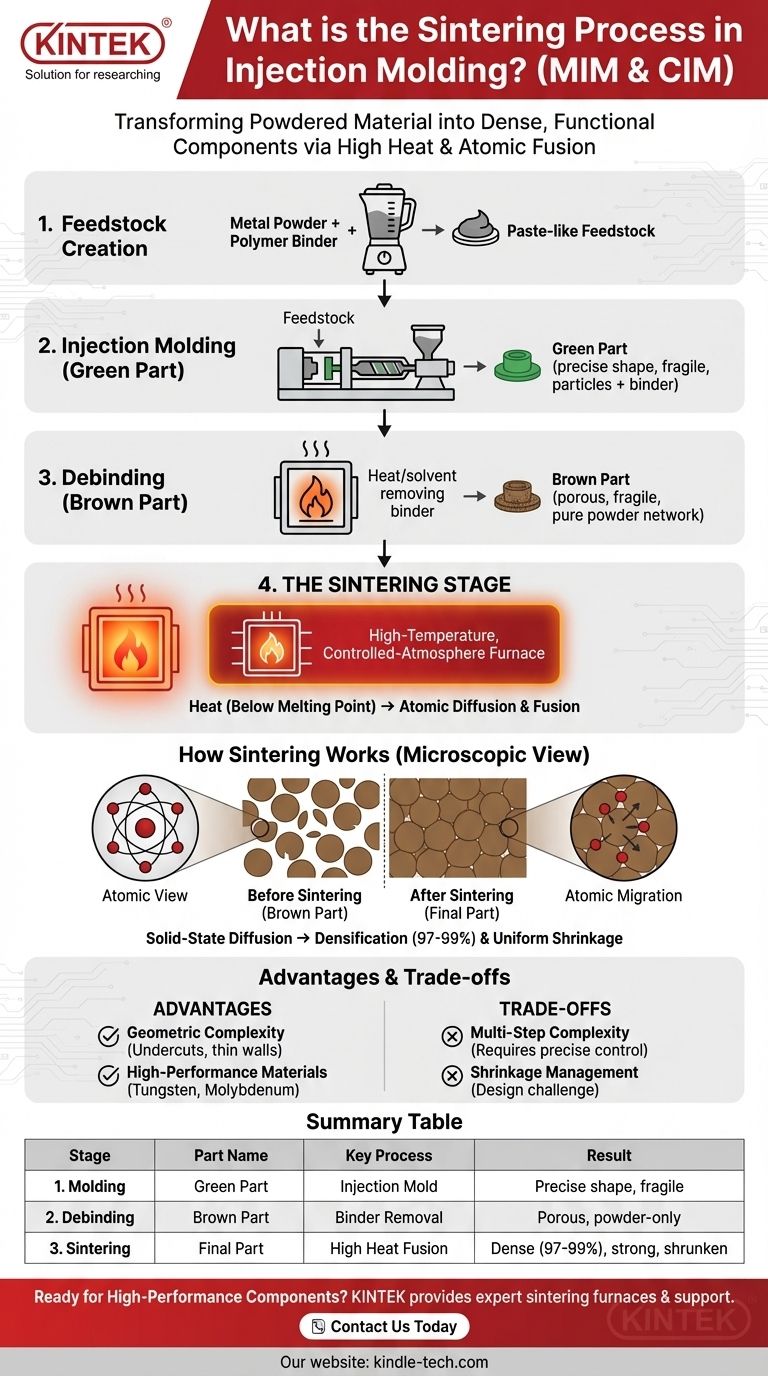

Процесс литья под давлением на основе спекания

Чтобы понять роль спекания, необходимо сначала понять многостадийный процесс, к которому оно относится, чаще всего это литье металлов под давлением (MIM). Этот процесс сочетает геометрическую свободу литья пластмасс под давлением со свойствами металлов.

Шаг 1: Создание сырья

Процесс начинается со смешивания очень мелкого металлического порошка с полимерным связующим. Это создает сырье пастообразной консистенции, которое может быть обработано в машине для литья под давлением.

Шаг 2: Литье под давлением "сырой детали"

Это сырье нагревается и впрыскивается в полость формы, как при обычном литье пластмасс под давлением. Полученная деталь, называемая "сырой деталью", имеет точную форму конечного компонента, но состоит из частиц металла, скрепленных связующим.

Шаг 3: Удаление связующего (обезжиривание)

Затем сырая деталь подвергается процессу обезжиривания, часто с использованием растворителей или тепла. Это удаляет большую часть полимерного связующего. Оставшаяся деталь, теперь называемая "коричневой деталью", хрупкая и пористая, состоящая из слабо связанных частиц металла.

Шаг 4: Стадия спекания

Это заключительный, преобразующий шаг. Коричневая деталь помещается в высокотемпературную печь с контролируемой атмосферой. Температура повышается до значения чуть ниже точки плавления металла.

Как работает спекание на микроскопическом уровне

Спекание не является простым процессом плавления. Оно основано на явлении, называемом твердотельной диффузией, которое значительно изменяет внутреннюю структуру и физические свойства детали.

Принцип атомной диффузии

Высокая температура обеспечивает тепловую энергию, которая возбуждает атомы внутри частиц металла. Эта энергия позволяет атомам мигрировать через границы, где соприкасаются отдельные частицы.

По мере того, как атомы перемещаются, заполняя пустоты между частицами, частицы сплавляются. Этот процесс устраняет пористые пространства, создавая единое твердое тело.

Уплотнение и усадка

По мере исчезновения пустот деталь становится значительно плотнее, часто достигая 97-99% теоретической плотности твердого материала.

Это уплотнение сопровождается предсказуемой и равномерной усадкой. Эту усадку необходимо точно учитывать при первоначальном проектировании формы, чтобы гарантировать соответствие конечной детали заданным размерам.

Ключевые преимущества и компромиссы

Процессы на основе спекания, такие как MIM, являются мощными, но имеют свои особенности, которые крайне важно понимать любому техническому специалисту.

Преимущество: Геометрическая сложность

MIM позволяет создавать небольшие, очень сложные металлические детали с такими элементами, как поднутрения, тонкие стенки и сложные детали, которые было бы чрезвычайно трудно или дорого получить с помощью традиционной обработки на станках с ЧПУ.

Преимущество: Высокоэффективные материалы

Спекание является одним из немногих жизнеспособных методов формования деталей из материалов с исключительно высокими температурами плавления, таких как вольфрам и молибден. Эти материалы не могут быть легко отлиты или обработаны.

Компромисс: Многоэтапная сложность

Процесс MIM включает в себя несколько стадий (смешивание, формование, обезжиривание, спекание), каждая из которых требует точного контроля и специализированного оборудования. Это более сложный рабочий процесс, чем прямая механическая обработка или литье.

Компромисс: Управление усадкой

Значительная и неизбежная усадка во время спекания является самой большой проблемой проектирования. Она требует высокого уровня опыта в процессе и предварительного проектирования для создания формы, которая производит конечные детали с точными размерами.

Правильный выбор для вашего проекта

Понимание этого процесса позволяет определить, где он предлагает явное производственное преимущество.

- Если ваша основная цель — крупносерийное производство небольших, сложных металлических деталей: MIM часто более рентабелен, чем обработка на станках с ЧПУ, за счет устранения отходов материала и сокращения времени цикла.

- Если ваша основная цель — работа с тугоплавкими металлами или труднообрабатываемыми сплавами: Производство на основе спекания часто является наиболее практичным или единственным доступным методом.

- Если ваша основная цель — достижение свойств кованого металла с конструктивной свободой формования: Процесс MIM предоставляет уникальную возможность преодолеть этот разрыв для подходящих применений.

В конечном итоге, освоение принципов спекания открывает возможность производства высокопроизводительных компонентов с уровнем геометрической свободы, который не могут обеспечить другие процессы металлообработки.

Сводная таблица:

| Стадия | Название детали | Ключевой процесс | Результат |

|---|---|---|---|

| 1. Формование | Сырая деталь | Смесь порошка/связующего отливается под давлением | Точная форма, но хрупкая |

| 2. Обезжиривание | Коричневая деталь | Удаляется связующее (растворитель/тепло) | Пористая, хрупкая деталь из чистого порошка |

| 3. Спекание | Конечная деталь | Высокая температура сплавляет частицы посредством диффузии | Плотная (97-99%), прочная, усаженная деталь |

Готовы производить сложные, высокопроизводительные металлические или керамические компоненты?

Процесс спекания при литье металлов и керамики под давлением (MIM/CIM) сложен, но результаты не имеют себе равных для создания плотных, сложных деталей. KINTEK специализируется на предоставлении высокопроизводительных лабораторных печей и экспертной поддержки, необходимых для точных циклов обезжиривания и спекания.

Мы помогаем нашим клиентам в отраслях MIM и CIM достигать стабильных результатов и открывать новые возможности дизайна. Свяжитесь с нами сегодня, чтобы обсудить, как наши решения для спекания могут улучшить ваши производственные возможности.

Визуальное руководство

Связанные товары

- Печь для спекания и пайки в вакууме

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки молибдена

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Для чего используются вакуумные печи? Раскройте потенциал максимальной чистоты и производительности материалов

- Что такое вакуумная пайка? Полное руководство по высокочистому, не требующему флюса соединению металлов

- Какое главное преимущество пайки твердым припоем перед сваркой? Легкое соединение разнородных металлов

- Для чего используется вакуумная печь? Откройте для себя чистоту в высокотемпературной обработке

- Какой самый важный фактор, влияющий на прочность паяного соединения? Оптимальный зазор в соединении для максимальной прочности