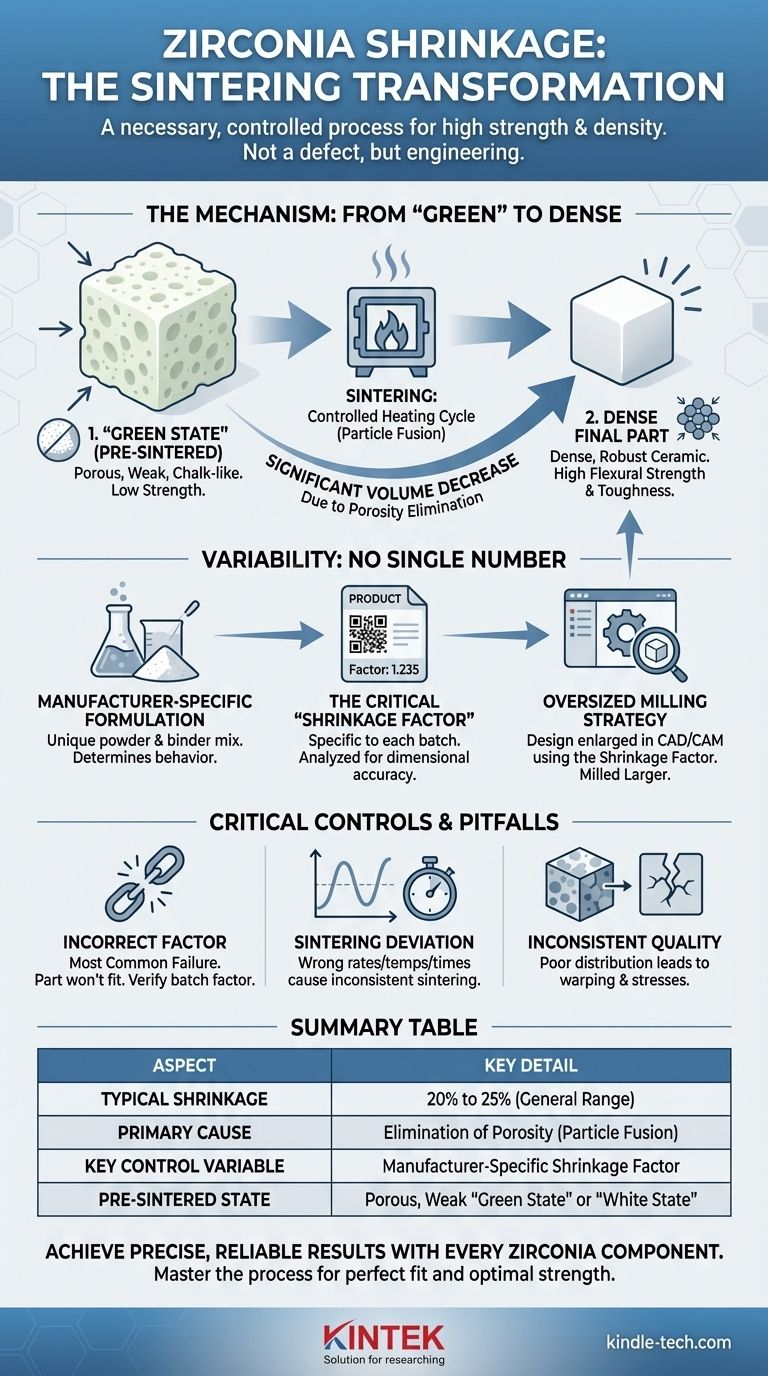

Короче говоря, при спекании диоксид циркония претерпевает значительную усадку — это необходимая трансформация, при которой материал нагревается для сплавления частиц, уменьшения пористости и достижения конечной высокой прочности и плотности. Хотя точный процент варьируется, эта усадка является предсказуемой и контролируемой частью производственного процесса.

Ключевой момент заключается в том, что усадка циркония — это не дефект, а фундаментальная, спроектированная часть его обработки. Эта усадка точно рассчитывается и компенсируется на начальном этапе фрезерования, чтобы конечный компонент достиг точно заданных размеров и прочности.

Механизм усадки диоксида циркония

Чтобы понять конечные свойства компонента из диоксида циркония, необходимо сначала понять, почему он так резко меняет размер. Процесс начинается с материала в пористом, предварительно спеченном состоянии и заканчивается плотной, твердой конечной формой.

От «зеленого состояния» до плотной конечной детали

Перед спеканием отфрезерованная деталь из диоксида циркония существует в своем «зеленом состоянии» или «белом состоянии». На этом этапе она пористая, похожая на мел, и ее легко фрезеровать, но она обладает очень низкой прочностью. По сути, это спрессованный порошок частиц диоксида циркония.

Основная цель спекания — превратить эту слабую, пористую структуру в полностью плотную и прочную керамику.

Роль тепла и слияния частиц

Процесс спекания включает в себя тщательно контролируемый цикл нагрева. По мере повышения температуры отдельные частицы диоксида циркония не плавятся, а начинают сливаться друг с другом в точках контакта.

Эта атомная диффузия через границы частиц стягивает их вместе, постепенно закрывая зазоры и пустоты между ними.

Устранение пористости — причина усадки

«Значительная усадка» является прямым следствием устранения этой пористости. По мере того как бесчисленные микроскопические пустоты между частицами диоксида циркония схлопываются, общий объем материала существенно уменьшается.

Этот процесс увеличивает плотность материала, что напрямую отвечает за его исключительные механические свойства, такие как высокая прочность на изгиб и трещиностойкость.

Почему нет единого значения усадки

Вы не найдете единого, универсального значения усадки для всего диоксида циркония. Эта вариативность намеренна и является ключевым фактором для достижения высокоточных результатов.

Формуляция, специфичная для производителя

Каждый производитель разрабатывает свою собственную уникальную рецептуру порошка диоксида циркония и связующих веществ. Конкретный размер и распределение частиц диоксида циркония в предварительно спеченном блоке или диске определяют его точное поведение при усадке.

Обычно усадка диоксида циркония находится в диапазоне от 20% до 25%, но это лишь общее руководство.

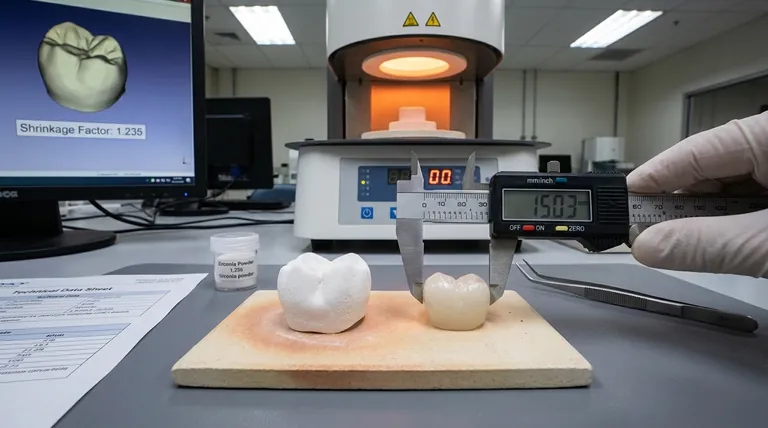

Критический «Коэффициент усадки»

Для обеспечения точности размеров производители анализируют каждую производственную партию и печатают точный коэффициент усадки на этикетке продукта или QR-коде. Это число является ключом к успешному результату.

Этот коэффициент вводится в программное обеспечение CAD/CAM перед началом фрезерования.

Стратегия фрезерования с увеличенным размером

Программное обеспечение использует конкретный коэффициент усадки для автоматического увеличения размера спроектированного компонента. Деталь намеренно фрезеруется в увеличенном размере из блока в зеленом состоянии.

Во время спекания эта увеличенная деталь затем сжимается до точных размеров, указанных в исходном цифровом дизайне, что обеспечивает идеальную посадку.

Понимание компромиссов и подводных камней

Контроль усадки имеет первостепенное значение для успеха. Неспособность управлять этой единственной переменной поставит под угрозу весь процесс.

Влияние неверного коэффициента усадки

Использование неправильного коэффициента усадки является наиболее частой причиной неудачи. Если компенсация неточна, стоматологическая коронка или промышленный компонент просто не подойдут, что приведет к потере времени и материалов. Всегда проверяйте коэффициент для конкретного диска, который вы используете.

Отклонения в цикле спекания

Хотя коэффициент усадки является основным, сам цикл спекания также играет роль. Отклонение от рекомендованных производителем скоростей нагрева, пиковых температур или времени выдержки может привести к неполному или непоследовательному спеканию, что повлияет как на конечные размеры, так и на механическую целостность материала.

Неоднородное качество материала

Использование блоков из диоксида циркония низкого качества с непостоянным распределением частиц может привести к непредсказуемой, неравномерной усадке. Это может вызвать деформацию или внутренние напряжения в готовой детали, что сделает ее склонной к преждевременному выходу из строя.

Сделайте правильный выбор для вашей цели

Достижение предсказуемой усадки заключается в поддержании строгого контроля над процессом: от цифрового дизайна до окончательного спекания.

- Если ваш основной фокус — клиническая или инженерная посадка: Всегда используйте коэффициент усадки, предоставленный производителем для конкретной партии диоксида циркония, которую вы фрезеруете.

- Если ваш основной фокус — прочность материала: Строго соблюдайте проверенный протокол спекания, чтобы обеспечить полную уплотнение и развитие оптимальных механических свойств.

- Если ваш основной фокус — надежность процесса: Регулярно калибруйте свои печи для спекания и внедряйте рабочий процесс, который дважды проверяет ввод коэффициента усадки перед каждой работой.

В конечном счете, освоение диоксида циркония требует рассматривать усадку не как проблему, а как управляемую переменную, которая раскрывает непревзойденные характеристики материала.

Сводная таблица:

| Аспект | Ключевая деталь |

|---|---|

| Типичный диапазон усадки | От 20% до 25% |

| Основная причина | Устранение пористости при слиянии частиц |

| Ключевая управляющая переменная | Коэффициент усадки, специфичный для производителя |

| Предварительно спеченное состояние | Пористое, слабое «зеленое состояние» или «белое состояние» |

| Результат усадки | Высокая плотность, прочность и трещиностойкость |

Добивайтесь точных и надежных результатов с каждым компонентом из диоксида циркония.

Освоение процесса спекания имеет решающее значение для обеспечения идеальной посадки и оптимальной прочности ваших стоматологических реставраций или промышленных деталей. KINTEK специализируется на лабораторном оборудовании и расходных материалах, поддерживающих эту точность.

Наш ассортимент высококачественных печей для спекания и аксессуаров разработан для обеспечения стабильных, контролируемых циклов нагрева. Сотрудничайте с нами, чтобы повысить надежность вашего рабочего процесса и производительность материалов.

Свяжитесь с KINTEK сегодня, чтобы обсудить потребности вашей лаборатории в спекании и найти подходящее для вас решение.

Визуальное руководство

Связанные товары

- Графитировочная печь для вакуумного графитирования материалов отрицательного электрода

- Печь для вакуумной термообработки и спекания под давлением для высокотемпературных применений

- Муфельная печь для лаборатории 1200℃

- Горизонтальная высокотемпературная графитизационная печь с графитовым нагревом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Устойчивы ли керамические виниры к окрашиванию? Да, фарфоровые виниры обладают превосходной устойчивостью к пятнам

- Какова температура зубоврачебной печи? Освоение тепла для идеального спекания диоксида циркония

- Какова температура спекания диоксида циркония? Достижение оптимальной прочности и эстетики

- Как спекается диоксид циркония? Руководство по процессу высокотемпературного преобразования

- Можно ли отремонтировать керамический зуб? Руководство стоматолога по устранению сколов и трещин

- Что такое печь, в которой обжигают керамику? Руководство по выбору правильной печи для вашего проекта

- Каковы характеристики стоматологической керамики? Достижение превосходной эстетики и долговечности

- Для чего используются зуботехнические печи? Они необходимы для создания прочных и эстетичных реставраций.