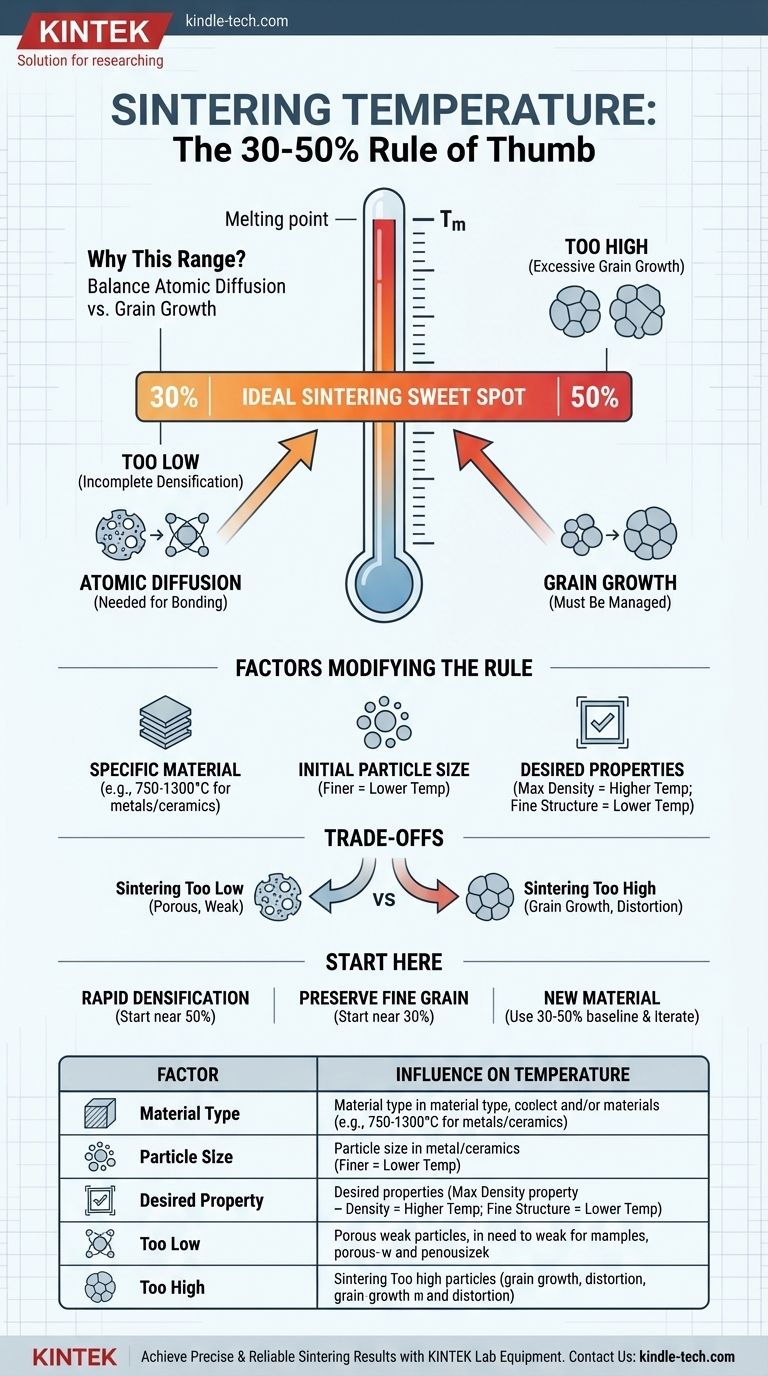

Широко признанное эмпирическое правило заключается в том, что идеальная температура спекания для кристаллического материала обычно составляет от 30% до 50% от его абсолютной температуры плавления. Этот диапазон обеспечивает отправную точку, которая достаточно горяча для обеспечения связи частиц, но достаточно прохладна, чтобы предотвратить нежелательные изменения в микроструктуре материала.

Спекание — это, по сути, акт балансирования. Вам нужно достаточно тепловой энергии, чтобы способствовать атомной диффузии и связыванию частиц, но не настолько много, чтобы вызвать чрезмерный рост зерен, который может ослабить конечную деталь.

Почему этот температурный диапазон является стандартом

Окно от 30% до 50% не является произвольным; оно представляет собой критическую термодинамическую «золотую середину» для большинства кристаллических материалов. Понимание двух конкурирующих механизмов — диффузии и роста зерен — является ключом к управлению процессом.

Необходимость атомной диффузии

Спекание работает за счет того, что атомы на поверхностях отдельных частиц порошка перемещаются и образуют прочные химические связи с соседними частицами. Этот процесс, известный как атомная диффузия, требует энергии.

При температуре ниже 30% от температуры плавления материала подвижность атомов просто слишком низка. Процесс займет непрактично много времени для достижения какой-либо значимой плотности или прочности.

Риск чрезмерного роста зерен

Когда материал нагревается, его микроскопические кристаллические структуры, или «зерна», имеют естественную тенденцию сливаться и становиться больше. Это известно как рост зерен.

Хотя некоторого роста зерен избежать невозможно, чрезмерный рост может быть пагубным, часто приводя к снижению прочности и увеличению хрупкости. Этот процесс резко ускоряется по мере приближения к температуре плавления материала.

Поиск оптимального баланса

Диапазон 30-50% — это место, где атомная диффузия происходит достаточно быстро, позволяя частицам эффективно связываться, в то время как рост зерен остается управляемым. Это позволяет создавать плотную, прочную деталь, не нарушая ее внутреннюю структуру.

Факторы, изменяющие эмпирическое правило

Это эмпирическое правило — отличное начало, но это не универсальный закон. Несколько факторов могут сместить идеальную температуру спекания для вашего конкретного применения.

Конкретный материал

Правило наиболее применимо к однокристаллическим материалам. Для многих распространенных промышленных металлов и керамики это часто попадает в практический диапазон от 750°C до 1300°C.

Сложные сплавы или многоматериальные системы могут иметь разные оптимальные окна в зависимости от того, как их компоненты взаимодействуют при высоких температурах.

Начальный размер частиц

Более мелкие порошки имеют гораздо большее соотношение площади поверхности к объему. Эта повышенная поверхностная энергия означает, что им требуется меньше тепловой энергии для начала процесса спекания.

В результате материалы с более мелкими исходными частицами часто можно спекать при более низкой температуре из этого диапазона.

Желаемые конечные свойства

Конечная цель диктует процесс. Если достижение абсолютно максимальной плотности является единственным приоритетом, вы можете поднять температуру выше, к отметке 50%.

И наоборот, если сохранение очень мелкой зернистой структуры имеет решающее значение для достижения определенных механических или электрических свойств, вы будете использовать более низкую температуру и, возможно, более длительное время спекания.

Понимание компромиссов

Выбор температуры — это управление компромиссами. Отклонение слишком далеко от оптимального окна имеет очевидные последствия.

Слишком низкое спекание

Нагрев материала ниже эффективного порога диффузии приводит к неполному уплотнению. Конечная деталь будет пористой, слабой и, вероятно, непригодной для любого применения, связанного с нагрузкой.

Слишком высокое спекание

Превышение оптимальной температуры сопряжено со значительными рисками. Вы столкнетесь с быстрым и чрезмерным ростом зерен, что может серьезно ухудшить механические свойства материала.

Кроме того, приближение к точке плавления может вызвать частичное плавление, что приведет к деформации детали, потере точности размеров и неконтролируемой конечной микроструктуре.

Принятие правильного решения для вашей цели

Используйте это эмпирическое правило не как окончательный ответ, а как основу для методичного подхода к разработке вашего конкретного процесса спекания.

- Если ваш основной фокус — быстрое уплотнение: Начните разработку процесса ближе к 50% температуры плавления материала, но тщательно контролируйте размер зерен, чтобы избежать неприемлемой деградации.

- Если ваш основной фокус — сохранение мелкой зернистой структуры: Начните свои испытания около отметки 30% и запланируйте более длительное время выдержки для достижения необходимой плотности без укрупнения микроструктуры.

- Если вы работаете с новым материалом: Используйте диапазон 30-50% для установления базового уровня для ваших первоначальных экспериментов, а затем вносите итеративные изменения на основе характеризации материала и испытаний на производительность.

В конечном счете, это руководство является экспертной отправной точкой, которая позволяет вам начать важнейшую работу по оптимизации процесса.

Сводная таблица:

| Фактор | Влияние на температуру спекания |

|---|---|

| Тип материала | Однокомпонентные кристаллические материалы лучше всего соответствуют правилу. Сложные сплавы могут отличаться. |

| Размер частиц | Более мелкие порошки часто можно спекать при более низкой температуре из этого диапазона. |

| Желаемое свойство | Максимальная плотность благоприятствует более высоким температурам; мелкая зернистая структура благоприятствует более низким температурам. |

| Слишком низкая температура | Приводит к неполному уплотнению, слабым и пористым деталям. |

| Слишком высокая температура | Вызывает чрезмерный рост зерен, деформацию детали и ухудшение свойств. |

Добивайтесь точных и надежных результатов спекания для вашей лаборатории. Идеальный процесс спекания имеет решающее значение для разработки прочных, высокоэффективных материалов. KINTEK специализируется на предоставлении передового лабораторного оборудования и экспертной поддержки, необходимых для освоения термической обработки.

Наш ассортимент высокотемпературных печей разработан для точного контроля и однородности, гарантируя, что вы сможете идеально применить правило 30-50% для ваших конкретных материалов. Позвольте нашей команде помочь вам оптимизировать параметры спекания для достижения превосходной плотности и микроструктуры.

Свяжитесь с KINTALK сегодня, чтобы обсудить ваши проблемы со спеканием и найти подходящее оборудование для вашей лаборатории.

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Вакуумная печь для спекания зубной керамики

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Можно ли изменить цвет циркониевых коронок? Понимание постоянства циркония

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Какова температура спекания диоксида циркония? Освоение протокола для идеальных реставраций зубов