Ключевая взаимосвязь между температурой спекания и температурой плавления материала заключается в тщательно контролируемом пределе. Спекание — это термический процесс, который намеренно проводится при температуре ниже точки плавления, обычно между 50% и 90% от температуры плавления. Это различие не является произвольным; это фундаментальный принцип, который определяет процесс спекания и отделяет его от литья или сварки.

Основное различие заключается не просто в температуре, а в механизме. Плавление использует тепло для достижения полного фазового перехода (из твердого в жидкое состояние), в то время как спекание использует тепло для активации твердых частиц, заставляя их сливаться посредством атомной диффузии, никогда не переходя в жидкое состояние.

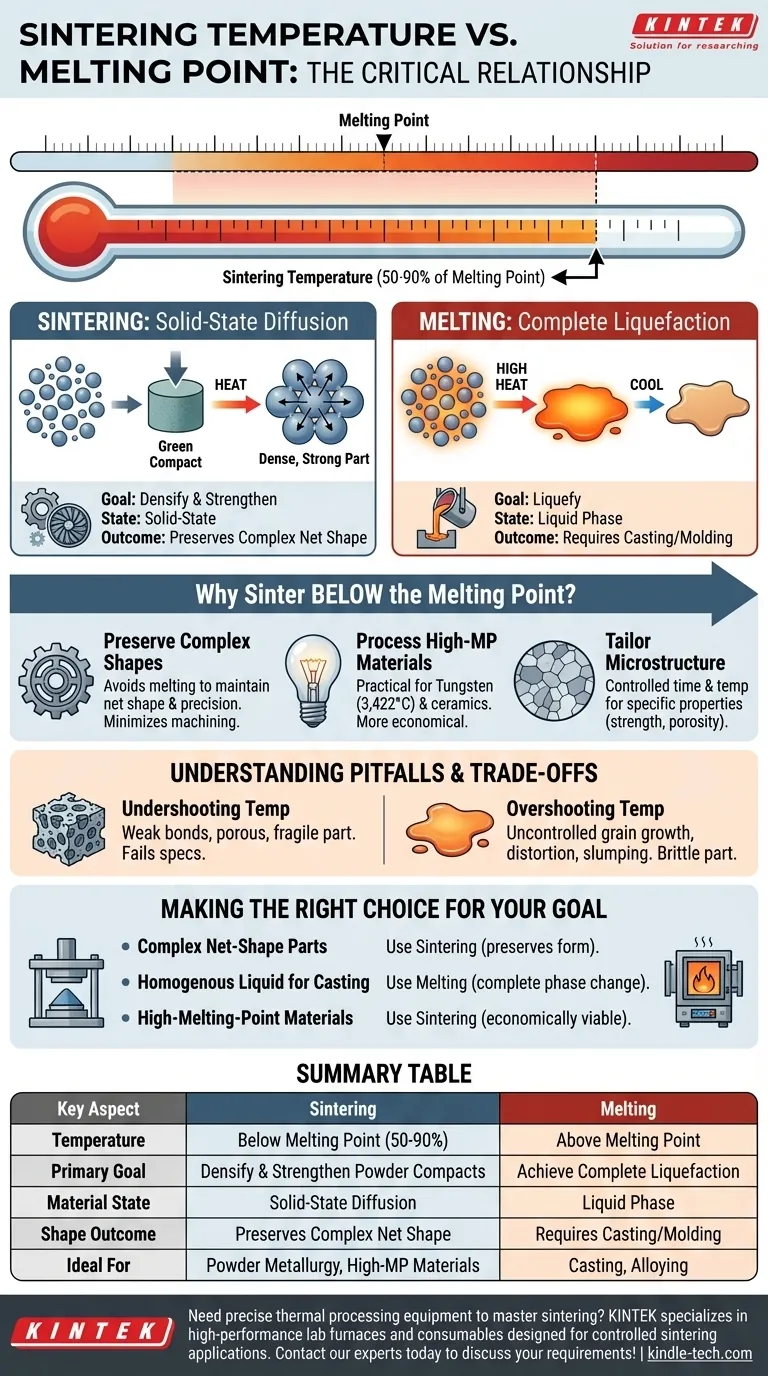

Спекание против плавления: две разные термические цели

Чтобы понять эту взаимосвязь, необходимо понимать, что эти процессы предназначены для достижения принципиально разных результатов на атомном уровне.

Плавление: путь полного разжижения

У плавления одна простая цель: нагреть материал выше его температуры плавления до тех пор, пока он полностью не перейдет из твердого состояния в жидкое.

Температура повышается для преодоления кристаллической структуры, позволяя атомам свободно перемещаться. Затем эту жидкость можно разливать, отливать или смешивать.

Спекание: путь твердофазной диффузии

Цель спекания — увеличить плотность и прочность спрессованной порошковой массы. Температура повышается до достаточно высокой точки, чтобы активировать атомы внутри твердых частиц.

Эта энергия позволяет атомам мигрировать через границы, где соприкасаются частицы, образуя прочные металлические или керамические связи. Материал сливается в когерентную твердую массу, оставаясь при этом в твердом состоянии.

Точка плавления как жесткий потолок

Для стандартного процесса спекания точка плавления действует как строгий верхний предел. Превышение этого предела сведет на нет цель, заставив точно сформированный порошковый образец осесть, деформироваться или полностью превратиться в лужу.

Успех спекания зависит от нахождения «золотой середины» — температуры, достаточно высокой для быстрой диффузии, но безопасно ниже точки плавления.

Почему спекают ниже точки плавления?

Выбор работы ниже точки плавления — это преднамеренное инженерное решение, которое дает несколько ключевых преимуществ.

Сохранение сложных форм

Спекание является основной частью порошковой металлургии, где порошки сначала прессуются в «зеленый компакт» с определенной, часто сложной формой.

Избегая плавления, процесс сохраняет эту готовую форму с высокой точностью, минимизируя необходимость последующей механической обработки.

Обработка материалов с высокой температурой плавления

Материалы, такие как вольфрам (температура плавления: 3422°C), и многие технические керамики чрезвычайно трудно и энергозатратно плавить и отливать.

Спекание обеспечивает более практичный и экономичный метод изготовления плотных, прочных деталей из этих высокоэффективных материалов при значительно более низких температурах.

Настройка микроструктуры материала

Контролируемое время и температура спекания обеспечивают точный контроль над конечной микроструктурой материала.

Это позволяет создавать определенные свойства, такие как твердость, прочность и даже контролируемая пористость, которых трудно достичь простым плавлением и затвердеванием.

Понимание подводных камней и компромиссов

Температурный диапазон для успешного спекания часто узок, и отклонение влечет за собой значительные последствия.

Риск недогрева

Если температура спекания слишком низка, атомной диффузии будет недостаточно. Связи между частицами будут слабыми, что приведет к получению пористого и механически хрупкого изделия.

Это приводит к тому, что компонент не соответствует требованиям по плотности и прочности.

Риск перегрева

Если температура слишком высока и приближается к точке плавления, это может привести к быстрому и неконтролируемому росту зерен, что может сделать материал хрупким.

Что еще хуже, любое локальное или частичное плавление может привести к деформации детали, неравномерной усадке или полной потере ее первоначальной формы.

Уравнение энергии и контроля

Хотя спекание требует точного контроля, оно, как правило, более энергоэффективно, чем полное плавление и литье эквивалентного объема материала.

Этот компромисс — обмен грубой силы высокой температуры на точность контролируемой тепловой энергии — является основной движущей силой его использования в массовом производстве.

Выбор правильного варианта для вашей цели

Ваш выбор между использованием спекания или плавления полностью зависит от вашей конечной цели в отношении материала.

- Если ваша основная цель — создание сложных деталей готовой формы из порошков: Спекание — ваш идеальный процесс, поскольку он работает ниже точки плавления для сохранения формы и контроля свойств.

- Если ваша основная цель — получение гомогенной жидкости для литья в простую форму: Плавление является необходимым первым шагом, поскольку вам требуется полное фазовое превращение из твердого в жидкое состояние.

- Если ваша основная цель — производство деталей из материалов с чрезвычайно высокой температурой плавления: Спекание — единственный экономически и технически жизнеспособный путь вперед.

Освоение взаимосвязи между температурой спекания и температурой плавления — ключ к раскрытию всего потенциала современной обработки материалов.

Сводная таблица:

| Ключевой аспект | Спекание | Плавление |

|---|---|---|

| Температура | Ниже точки плавления (50–90%) | Выше точки плавления |

| Основная цель | Уплотнение и упрочнение порошковых компактов | Достижение полного разжижения |

| Состояние материала | Твердофазная диффузия | Жидкая фаза |

| Результат формы | Сохраняет сложную готовую форму | Требует литья/формования |

| Идеально подходит для | Порошковая металлургия, материалы с высокой Тпл (например, вольфрам) | Литье, легирование |

Нужно точное оборудование для термической обработки для освоения спекания? KINTEK специализируется на высокоэффективных лабораторных печах и расходных материалах, предназначенных для контролируемых процессов спекания. Наши решения помогут вам достичь оптимальной плотности и прочности, избегая при этом ловушек неправильных температур. Свяжитесь с нашими экспертами сегодня, чтобы обсудить ваши конкретные требования к материалам и применению!

Визуальное руководство

Связанные товары

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

Люди также спрашивают

- Что делает диоксид циркония полупрозрачным? Наука, стоящая за современной стоматологической эстетикой

- Каково влияние температуры спекания диоксида циркония? Освойте ключ к прочности и стабильности

- Какова температура спекания циркония? Руководство по диапазону 1400°C-1600°C для зуботехнических лабораторий

- Каково время спекания циркония? Руководство по точному обжигу для оптимальных результатов

- Что такое белые пятна на диоксиде циркония после спекания? Руководство по диагностике и предотвращению дефектов