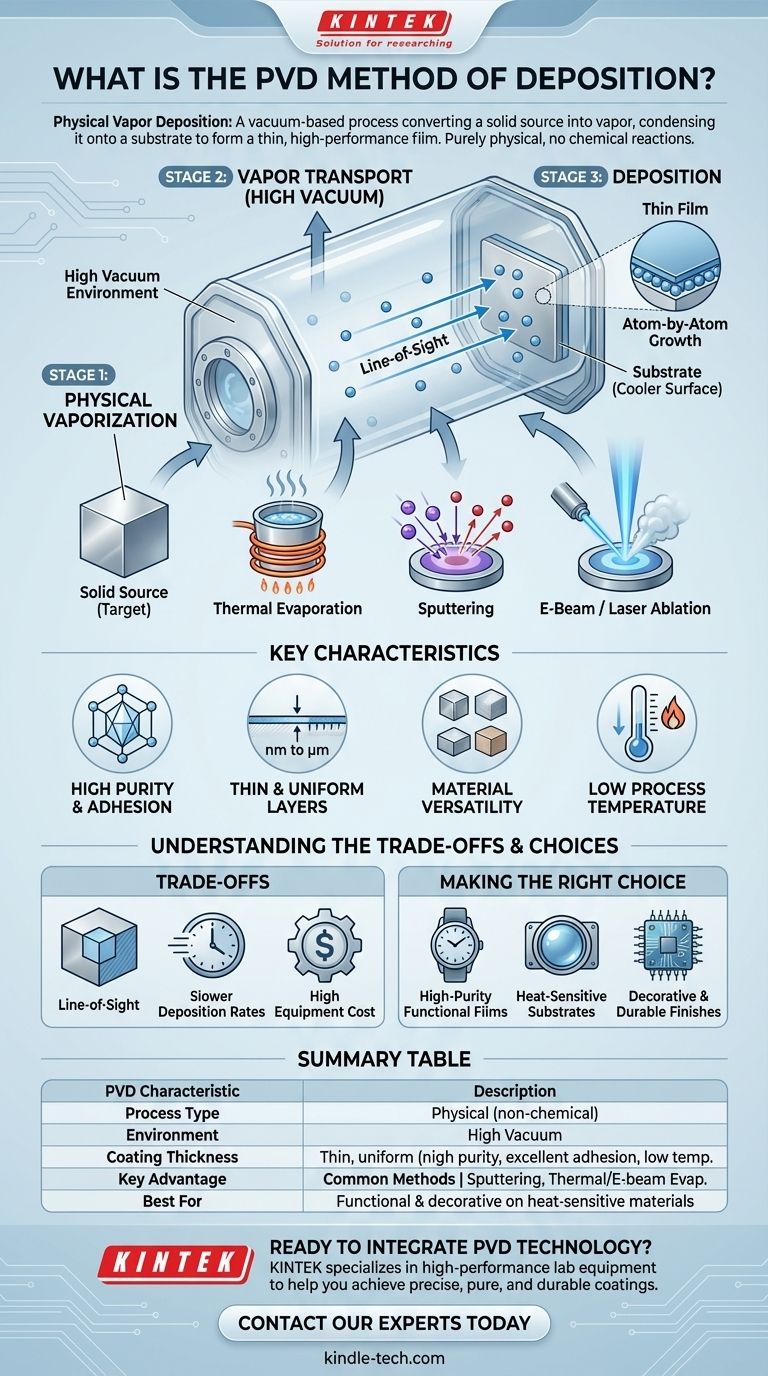

По сути, физическое осаждение из паровой фазы (PVD) — это семейство вакуумных процессов нанесения покрытий, при которых твердый исходный материал превращается в пар, транспортируется через камеру низкого давления, а затем конденсируется на поверхности (подложке), образуя тонкую, высокоэффективную пленку. Весь процесс является чисто физическим; для образования покрытия не происходит никаких химических реакций.

PVD лучше всего понимать как метод физического переноса материала от источника к цели. Он работает атом за атомом, предлагая точный контроль над созданием чрезвычайно тонких, чистых и высокоадгезивных покрытий.

Деконструкция процесса P-V-D

Название «Физическое осаждение из паровой фазы» идеально описывает его три фундаментальные стадии. Понимание каждой стадии является ключом к пониманию того, как и почему работает этот метод.

Стадия 1: Физическое испарение

Процесс начинается с твердого исходного материала, известного как мишень. Эта мишень превращается в газообразную паровую фазу внутри вакуумной камеры. Это основное различие между различными методами PVD.

Распространенные методы испарения включают:

- Термическое испарение: Простейший метод, при котором материал мишени нагревается до тех пор, пока он не испарится, подобно кипящей воде, превращающейся в пар.

- Распыление: Мишень бомбардируется высокоэнергетическими ионами (обычно из газа, такого как аргон), которые действуют как субатомный пескоструйный аппарат, выбивая атомы с поверхности мишени.

- Электронно-лучевая или лазерная абляция: Высокофокусированный пучок электронов или мощный лазер воздействует на мишень, обеспечивая интенсивную локализованную энергию для испарения материала.

Стадия 2: Транспорт пара

Как только материал находится в парообразном состоянии, он перемещается от источника к подложке. Это перемещение происходит в условиях высокого вакуума (очень низкого давления).

Вакуум критически важен, потому что он удаляет другие молекулы газа из камеры. Это гарантирует, что испаренные атомы могут перемещаться по прямой, беспрепятственной линии к подложке, не сталкиваясь и не вступая в реакцию с воздухом или другими загрязнителями. Это часто называют процессом прямой видимости.

Стадия 3: Осаждение

Когда атомы пара достигают более холодной подложки, они конденсируются обратно в твердое состояние. Эта конденсация накапливается на поверхности атом за атомом, образуя тонкую, плотную и строго контролируемую пленку.

Поскольку пленка растет атом за атомом, этот процесс позволяет исключительно точно контролировать толщину, структуру и плотность покрытия.

Ключевые характеристики PVD-покрытий

Уникальная природа процесса PVD придает получаемым пленкам специфические, желаемые характеристики.

Высокая чистота и адгезия

Поскольку процесс происходит в вакууме и не включает химических реакций, осажденная пленка исключительно чиста, соответствуя составу исходного материала. Энергия осаждающихся атомов также способствует превосходной адгезии к подложке.

Тонкие и однородные слои

PVD известен своей способностью производить чрезвычайно тонкие пленки, часто толщиной всего в несколько микрон или даже нанометров. Принцип прямой видимости, часто в сочетании с вращением подложки, обеспечивает очень однородную и постоянную толщину покрытия.

Универсальность материалов

PVD не ограничен химическим составом материала, а только тем, может ли он быть испарен. Это делает его отличным выбором для осаждения широкого спектра материалов, включая металлы, сплавы, керамику и другие соединения, даже те, которые имеют очень высокие температуры плавления.

Низкая температура процесса

Хотя источник испаряется при высокой энергии, сама подложка может оставаться при относительно низкой температуре. Это делает PVD подходящим для нанесения покрытий на материалы, такие как некоторые пластмассы или предварительно закаленные стали, которые не могут выдерживать высокую температуру других процессов, таких как химическое осаждение из паровой фазы (CVD).

Понимание компромиссов

Ни один процесс не идеален. Объективность требует признания ограничений PVD.

Проблема прямой видимости

Величайшая сила PVD также является его слабостью. Поскольку пар движется по прямой линии, трудно равномерно покрыть сложные трехмерные формы с внутренними поверхностями или глубокими углублениями. Открытые поверхности покрываются, но «затененные» области — нет.

Скорость осаждения

По сравнению с мокрыми химическими процессами, такими как гальваника, PVD может иметь более низкие скорости осаждения. Это может сделать его менее экономичным для применений, требующих очень толстых покрытий или имеющих чрезвычайно высокие требования к пропускной способности.

Оборудование и стоимость

Системы PVD, которые требуют высоковакуумных камер и сложных источников энергии, представляют собой значительные капитальные вложения. Сложность оборудования делает его дорогостоящим, но высокоценным процессом.

Правильный выбор для вашей цели

PVD — мощный инструмент при правильном применении. Используйте эти пункты, чтобы принять решение.

- Если ваша основная цель — высокочистые функциональные пленки: PVD — отличный выбор для создания слоев для оптических, электронных или износостойких применений, где химическая чистота имеет первостепенное значение.

- Если вы наносите покрытие на сложные 3D-формы: Вы должны учитывать природу прямой видимости PVD и определить, достаточно ли вращения подложки или требуется альтернативный, более конформный метод.

- Если ваша подложка чувствительна к нагреву: Низкотемпературная работа PVD дает ему явное преимущество перед высокотемпературными химическими процессами.

- Если ваша цель — декоративное, но долговечное покрытие: PVD широко используется для нанесения блестящих, износостойких металлических покрытий на все: от часов до сантехники.

В конечном итоге, выбор PVD — это стратегический выбор для применений, требующих точных, чистых и высокоэффективных тонких пленок на поверхности подложки.

Сводная таблица:

| Характеристика PVD | Описание |

|---|---|

| Тип процесса | Физический (нехимический) |

| Среда | Высокий вакуум |

| Толщина покрытия | Тонкое, однородное (от нанометров до микрон) |

| Ключевое преимущество | Высокая чистота, отличная адгезия, низкая температура подложки |

| Распространенные методы | Распыление, термическое испарение, электронно-лучевое испарение |

| Лучше всего подходит для | Функциональные и декоративные покрытия на термочувствительных материалах |

Готовы интегрировать технологию PVD в вашу научно-исследовательскую или производственную линию?

KINTEK специализируется на высокопроизводительном лабораторном оборудовании, включая системы PVD, чтобы помочь вам достичь точных, чистых и долговечных покрытий для ваших материалов. Независимо от того, разрабатываете ли вы новую электронику, оптические компоненты или износостойкие поверхности, наш опыт и решения адаптированы для удовлетворения конкретных потребностей вашей лаборатории.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как наше оборудование PVD может продвинуть ваши проекты.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Вакуумная печь горячего прессования для ламинирования и нагрева

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

- Оборудование для стерилизации VHP Пероксид водорода H2O2 Стерилизатор пространства

Люди также спрашивают

- Каков принцип плазменно-усиленного химического осаждения из газовой фазы? Достижение низкотемпературного осаждения тонких пленок

- Как ВЧ-мощность создает плазму? Достижение стабильной плазмы высокой плотности для ваших приложений

- Каковы преимущества PECVD? Достижение превосходного нанесения тонких пленок при низких температурах

- Почему PECVD является экологически чистым методом? Понимание экологических преимуществ плазменного нанесения покрытий

- Каковы преимущества PECVD? Обеспечение низкотемпературного осаждения высококачественных тонких пленок