По своей сути, цель вакуумной термообработки — изменить металлургические свойства металлов с помощью тепла в контролируемой среде с пониженным атмосферным давлением. Этот процесс необходим для создания высокопроизводительных компонентов, поскольку он предотвращает негативные поверхностные реакции, такие как окисление, которые происходят в обычных атмосферных печах, что приводит к получению деталей с превосходной прочностью, чистотой и целостностью поверхности.

Истинная ценность вакуумной термообработки заключается не просто в нагреве металла, а в его очистке. Удаляя реактивные газы, она позволяет создавать металлургически чистые детали с улучшенными механическими свойствами и первозданной отделкой, которую невозможно достичь в стандартной атмосфере.

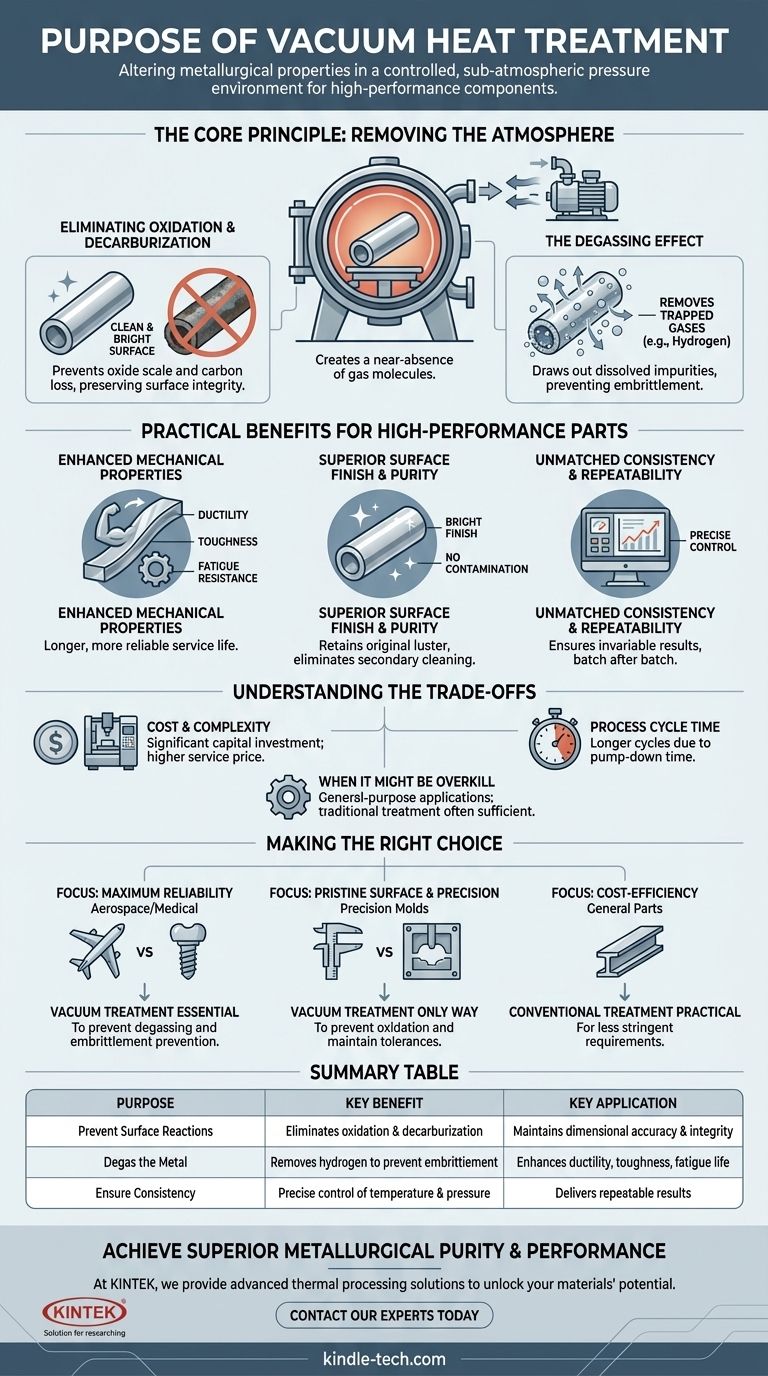

Основной принцип: Удаление атмосферы

Вакуумная термообработка коренным образом меняет среду обработки. Вместо нагрева деталей в присутствии воздуха (который на ~78% состоит из азота и на ~21% из кислорода) процесс происходит в камере, из которой откачан воздух и другие газы.

Что означает «Вакуум» в этом контексте

Вакуум — это просто пространство с давлением ниже, чем у окружающей атмосферы. В этом процессе мощная насосная система удаляет воздух из герметичной печи, создавая среду с низким давлением.

Это почти полное отсутствие молекул газа является ключом ко всем последующим преимуществам. Оно устраняет элементы, которые в противном случае вступали бы в реакцию с горячей поверхностью металла.

Устранение окисления и науглероживания

Когда сталь нагревается в присутствии кислорода, на ней образуется темный, шероховатый слой оксидной окалины. Это повреждает чистоту поверхности и может изменить размеры детали.

Аналогичным образом, реактивные газы могут вытягивать атомы углерода с поверхности стали, что называется процессом науглероживания (декарбонизации). Это смягчает поверхность, снижая износостойкость и усталостную долговечность. Вакуумная обработка устраняет эти реактивные газы, гарантируя, что деталь выходит из печи чистой, яркой, с неизменной химией поверхности.

Эффект дегазации

Металлы часто содержат захваченные газы, такие как водород и азот, из своего производственного процесса. При нагревании в вакууме эти захваченные газы вытягиваются из металла.

Удаление растворенного водорода особенно критично, поскольку это предотвращает механизм разрушения, называемый водородным охрупчиванием, который может привести к неожиданному растрескиванию высокопрочных деталей под нагрузкой.

Практические преимущества для высокопроизводительных компонентов

Благодаря точному контролю среды вакуумная термообработка дает ощутимые преимущества, особенно для компонентов, используемых в требовательных секторах, таких как аэрокосмическая промышленность, медицина и производство высокопроизводительного инструмента.

Улучшенные механические свойства

Предотвращая водородное охрупчивание и другие примеси, процесс значительно улучшает пластичность, вязкость и усталостную прочность материала. В результате детали имеют более длительный и надежный срок службы.

Превосходная чистота поверхности и качество

Детали, обработанные в вакууме, сохраняют свой первоначальный металлический блеск. Эта «яркая» отделка не просто косметическая; она означает, что поверхность свободна от загрязнений.

Это устраняет необходимость во вторичных операциях очистки, таких как пескоструйная обработка или химическое травление, что экономит время, снижает затраты и позволяет избежать потенциального повреждения детали. Вакуум также помогает испарять и удалять поверхностные масла или остатки.

Непревзойденная консистенция и повторяемость

Современные вакуумные печи обеспечивают высокую степень автоматизации и точный компьютерный контроль температуры, уровней давления и скорости охлаждения. Это гарантирует, что каждая деталь в партии и каждая последующая партия получит абсолютно одинаковую обработку, что приводит к исключительной однородности и предсказуемым результатам.

Понимание компромиссов

Хотя вакуумная термообработка является мощной, она не является стандартным решением для каждого применения. Ее преимущества необходимо сопоставлять с практическими ограничениями.

Стоимость и сложность

Вакуумные печи и связанные с ними насосные системы представляют собой значительные капиталовложения по сравнению с обычными атмосферными печами. Эта более высокая стоимость оборудования часто приводит к более высокой цене за услугу обработки.

Время цикла процесса

Достижение глубокого вакуума требует времени для откачки камеры, прежде чем начнется сам цикл нагрева. Для некоторых применений это может привести к более длительному общему времени цикла по сравнению с более простым процессом нагрева в атмосферной печи.

Когда это может быть избыточно

Для многих применений общего назначения, связанных с низкоуглеродистыми сталями, где чистота поверхности не является критически важной, традиционный процесс термообработки часто бывает достаточным и более экономичным. Преимущества вакуумной обработки наиболее заметны на дорогостоящих, высокопроизводительных сплавах.

Выбор правильного решения для вашего применения

Выбор правильного метода термообработки полностью зависит от материала, предполагаемой функции детали и требований к производительности вашего проекта.

- Если ваш основной акцент делается на максимальной механической надежности и усталостной долговечности (например, авиационные двигатели, шасси): Вакуумная обработка необходима для дегазации материала и предотвращения любой формы поверхностного или подповерхностного охрупчивания.

- Если ваш основной акцент делается на первозданной чистоте поверхности и строгом контроле размеров (например, медицинские имплантаты, прецизионные формы): Вакуумная обработка — единственный способ предотвратить окисление и устранить необходимость во вторичной чистовой обработке, которая может нарушить допуски.

- Если ваш основной акцент делается на экономической эффективности для деталей общего назначения (например, простые конструкционные компоненты): Традиционная атмосферная обработка может быть более практичной, если требования к свойствам материала и чистоте поверхности менее строгие.

В конечном счете, выбор вакуумной термообработки — это инвестиция в металлургическую чистоту и предсказуемую производительность.

Сводная таблица:

| Назначение | Ключевое преимущество | Ключевое применение |

|---|---|---|

| Предотвращение поверхностных реакций | Устраняет окисление и науглероживание | Сохраняет точность размеров и целостность поверхности |

| Дегазация металла | Удаляет водород, предотвращая охрупчивание | Повышает пластичность, вязкость и усталостную долговечность |

| Обеспечение консистенции | Точный компьютерный контроль температуры и давления | Обеспечивает повторяемые, предсказуемые результаты от партии к партии |

Готовы достичь превосходной металлургической чистоты и производительности для ваших ценных компонентов?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для требовательных лабораторных нужд. Наш опыт в решениях для термической обработки может помочь вам раскрыть весь потенциал ваших материалов, обеспечивая повышенную прочность, надежность и первозданную отделку.

Свяжитесь с нашими экспертами сегодня через нашу Контактную форму, чтобы обсудить, как наши решения для вакуумных печей могут удовлетворить ваши конкретные требования к применению.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Графитовая вакуумная печь для термообработки 2200 ℃

- Печь для вакуумной термообработки молибдена

- Вольфрамовая вакуумная печь для термообработки и спекания при 2200 ℃

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каков процесс работы вакуумной печи? Достижение чистоты и точности при высокотемпературной обработке

- Какие материалы используются в вакуумной печи? Руководство по материалам горячей зоны и обрабатываемым металлам

- Каково применение вакуумных печей? Достижение непревзойденной чистоты и характеристик материала

- Какова скорость утечки для вакуумной печи? Обеспечьте чистоту и повторяемость процесса

- Что такое цикл вакуумной термообработки? Достижение превосходной чистоты и точности материала