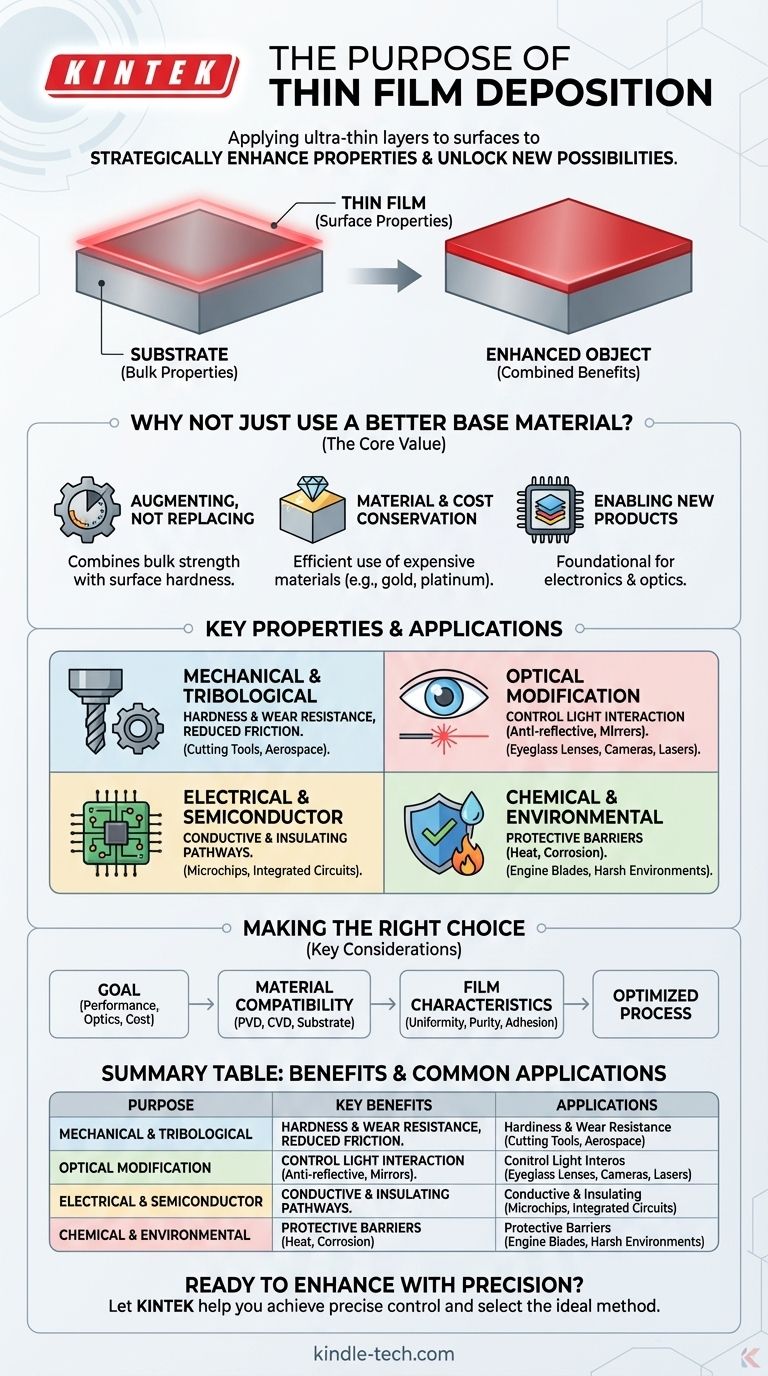

Основная цель нанесения тонких пленок — нанести ультратонкий слой определенного материала на поверхность другого объекта, называемого подложкой. Этот процесс используется для целенаправленного изменения свойств поверхности подложки, придания ей новых характеристик — таких как износостойкость, электропроводность или просветляющие свойства, — которыми она изначально не обладает.

Нанесение тонких пленок заключается не в создании нового материала с нуля, а в стратегическом улучшении существующего. Это позволяет инженерам сочетать объемные свойства подложки (например, прочность или низкую стоимость) со специализированными поверхностными свойствами другого материала (например, твердостью или оптической прозрачностью), решая проблемы, которые не может решить один материал.

Почему бы просто не использовать лучший базовый материал?

Основная ценность нанесения тонких пленок заключается в его эффективности и точности. Он отделяет структурные требования объекта от требований к его поверхности, что является мощным инженерным преимуществом.

Дополнение, а не замена

Большинство компонентов выбираются по их объемным свойствам, таким как прочность стали, малый вес алюминия или низкая стоимость пластика.

Нанесение тонких пленок добавляет критически важные поверхностные свойства, которых не хватает этим базовым материалам. Например, на стальной режущий инструмент можно нанести твердое, низкофрикционное покрытие, сочетающее прочность инструмента с превосходной режущей поверхностью.

Экономия материала и затрат

Многие высокоэффективные материалы, такие как золото, платина или алмазоподобный углерод, являются редкими и дорогими.

Техники нанесения позволяют нанести бесконечно тонкий и, следовательно, экономически эффективный слой этого драгоценного материала на более дешевую подложку, обеспечивая желаемую выгоду без непомерных затрат на изготовление всего объекта из него.

Создание совершенно новых продуктов

Эта технология является основой современной электроники и оптики. Кремниевая пластина — это просто кусок кремния до тех пор, пока с помощью нанесения тонких пленок не будут созданы сложные слои проводящих и изолирующих материалов, формирующих микросхему.

Ключевые свойства, достигаемые за счет нанесения

Конкретная цель нанесения может сильно различаться, но обычно она попадает в несколько основных категорий модификации поверхности.

Механическое и трибологическое улучшение

Одним из наиболее распространенных применений является улучшение механического поведения поверхности.

Это включает повышение твердости и износостойкости для режущих инструментов или аэрокосмических компонентов, а также снижение коэффициента трения для движущихся частей в двигателях.

Оптическая модификация

В оптике нанесение используется для точного контроля взаимодействия света с поверхностью.

Это может включать создание просветляющих покрытий для линз очков и оптики камер или изготовление высокоотражающих зеркал для телескопов и лазеров.

Электрические и полупроводниковые приложения

Нанесение тонких пленок является краеугольным камнем полупроводниковой промышленности.

Оно используется для выращивания высокочистых электронных материалов и создания проводящих или изолирующих путей, которые формируют транзисторы и интегральные схемы на кремниевой подложке.

Химические и экологические барьеры

Тонкие пленки могут служить защитным экраном для нижележащей подложки.

Эти барьерные покрытия могут защищать лопатки авиационных двигателей от экстремального тепла и предотвращать коррозию металлических деталей в агрессивных химических средах.

Понимание ключевых соображений

Выбор метода нанесения не является универсальным решением. Это просчитанный компромисс, основанный на конечной цели, задействованных материалах и требуемых характеристиках пленки.

Центральный вопрос: Какова ваша цель?

Желаемый результат диктует процесс. Покрытие для декоративной пластиковой детали имеет совершенно иные требования, чем тепловой барьер для лопатки турбины реактивного двигателя.

Совместимость материалов

Выбранный метод, такой как физическое осаждение из паровой фазы (PVD) или химическое осаждение из паровой фазы (CVD), должен быть совместим как с материалом подложки, так и с наносимым материалом. Некоторые процессы требуют высоких температур, которые не могут выдержать определенные подложки.

Требуемые характеристики пленки

Различные методы дают пленки с разными свойствами. Факторы, такие как требуемая равномерность по всей поверхности, химическая чистота, физическая плотность и то, насколько хорошо пленка прилипает к подложке, имеют решающее значение при выборе правильного процесса.

Сделайте правильный выбор для вашей цели

Чтобы эффективно применить эти знания, сопоставьте вашу основную цель с возможностями процесса нанесения.

- Если ваш основной фокус — производительность и долговечность: Выберите процесс, который создает плотную, высокоадгезионную пленку для максимальной износостойкости, коррозионной или термической стойкости.

- Если ваш основной фокус — оптические или электронные свойства: Ключом является выбор метода, который гарантирует высокую чистоту и точный контроль толщины и равномерности пленки.

- Если ваш основной фокус — экономическая эффективность и экономия материалов: Цель состоит в том, чтобы эффективно использовать минимальное количество ценного покройного материала на недорогой подложке.

В конечном счете, нанесение тонких пленок — это точный инженерный инструмент, который дает вам контроль над самой поверхностью объекта, открывая новый уровень производительности и возможностей.

Сводная таблица:

| Цель нанесения тонких пленок | Ключевые преимущества | Общие области применения |

|---|---|---|

| Механическое/трибологическое улучшение | Повышает твердость, износостойкость и снижает трение. | Режущие инструменты, аэрокосмические компоненты, детали двигателей. |

| Оптическая модификация | Контролирует взаимодействие света (просветляющее, высокоотражающее). | Линзы очков, оптика камер, телескопы, лазеры. |

| Электрические/полупроводниковые приложения | Создает проводящие/изолирующие пути для электроники. | Микросхемы, транзисторы, интегральные схемы. |

| Химические/экологические барьеры | Защищает подложки от тепла, коррозии и агрессивных сред. | Лопатки авиационных двигателей, металлические детали в агрессивных средах. |

Готовы улучшить свои материалы с помощью прецизионного нанесения тонких пленок?

В KINTEK мы специализируемся на предоставлении передового лабораторного оборудования и расходных материалов для всех ваших потребностей в нанесении тонких пленок. Независимо от того, разрабатываете ли вы передовые полупроводники, долговечные защитные покрытия или высокоэффективные оптические компоненты, наши решения обеспечивают точность, надежность и совместимость материалов, необходимые для превосходных результатов.

Позвольте KINTEK помочь вам:

- Достичь точного контроля над толщиной пленки, равномерностью и адгезией.

- Выбрать идеальный метод нанесения (PVD, CVD и т. д.) для вашей конкретной подложки и целей производительности.

- Оптимизировать ваш процесс с точки зрения экономической эффективности и эффективности использования материалов.

Раскройте весь потенциал ваших материалов — свяжитесь с нашими экспертами сегодня для персональной консультации!

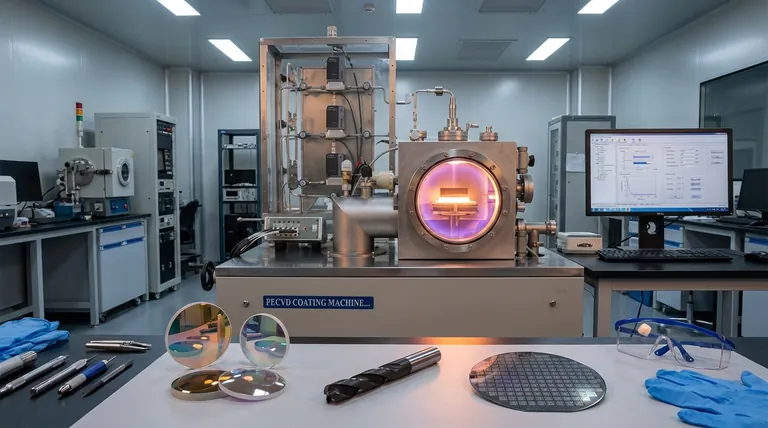

Визуальное руководство

Связанные товары

- Наклонная роторная установка для плазменно-усиленного химического осаждения из паровой фазы PECVD

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Печь для трубчатого химического осаждения из паровой фазы, изготовленная на заказ, универсальная система оборудования для химического осаждения из паровой фазы

- Раздельная камерная трубчатая печь для химического осаждения из паровой фазы с вакуумной станцией

Люди также спрашивают

- Почему вакуумная система PECVD требует как пластинчато-роторного, так и турбомолекулярного насоса? Обеспечение высокочистых покрытий

- Каковы технологические возможности систем ICPCVD? Достижение низкотемпературного осаждения пленок с низким уровнем повреждений при сверхнизких температурах

- Как наносятся тонкие пленки? Руководство по методам PVD и CVD для вашего применения

- Почему согласующее устройство является неотъемлемой частью RF-PECVD для силоксановых пленок? Обеспечение стабильной плазмы и равномерного осаждения

- В чем разница между PECVD и APCVD? Выберите правильный метод CVD для вашего применения