По сути, цель спекания состоит в том, чтобы превратить рыхло уложенный порошок в плотный, прочный и твердый объект. Это достигается путем приложения тепла и иногда давления при температурах ниже точки плавления материала, что заставляет отдельные частицы сливаться вместе. Этот процесс устраняет пустоты между частицами, резко улучшая механическую прочность, твердость и другие критически важные свойства материала, такие как тепло- или электропроводность.

Спекание — это не просто метод затвердевания; это стратегический производственный процесс для создания высокоэффективных компонентов. Он открывает возможность изготавливать сложные детали из таких материалов, как керамика и высокотемпературные металлы, которые чрезвычайно трудно или невозможно формовать с использованием традиционных методов плавления и литья.

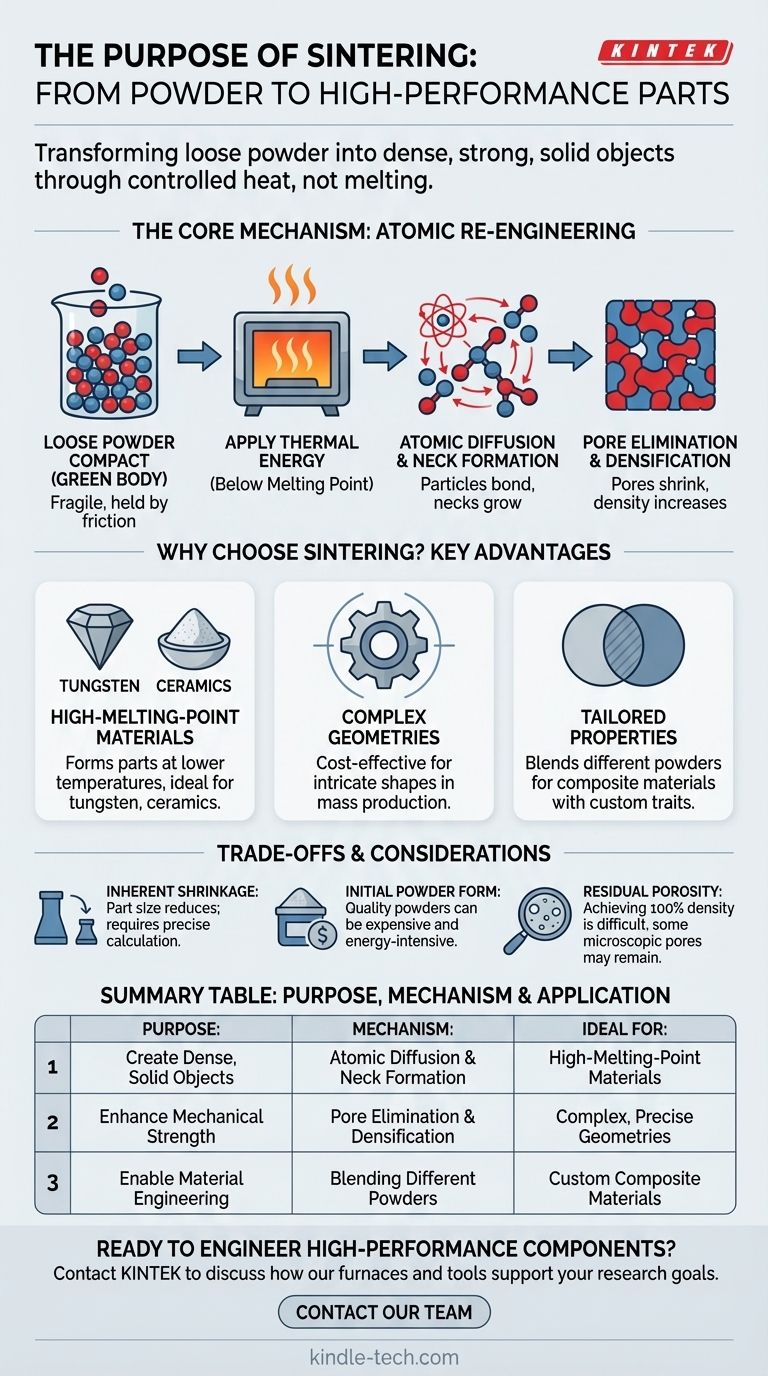

Основной механизм: от порошка к твердому телу

Чтобы понять цель спекания, важно понять, как оно фундаментально перестраивает материал на атомном уровне. Этот процесс представляет собой тщательно контролируемый переход от хрупкого порошкового прессованного изделия к прочной конечной детали.

Начало с «Зеленого тела»

Процесс начинается с материала в виде порошка. Этот порошок сначала сжимается в желаемую форму, которую часто называют «зеленым телом» или «порошковой заготовкой». На этом этапе деталь очень хрупкая, а частицы удерживаются вместе только за счет механического трения.

Роль тепловой энергии

Затем зеленое тело помещается в печь. Приложенное тепло является критическим катализатором, обеспечивающим энергию для миграции атомов внутри частиц. Важно отметить, что температура остается ниже точки плавления материала, поэтому объект никогда не переходит в жидкое состояние.

Атомная диффузия и образование перемычек

С увеличением энергии атомы начинают мигрировать через границы соседних частиц. Этот процесс, известный как атомная диффузия, образует небольшие мостики или «перемычки» там, где частицы соприкасаются. По мере продолжения процесса эти перемычки расширяются, притягивая частицы ближе друг к другу.

Устранение пор и уплотнение

Основным результатом сближения частиц является постепенное устранение пустот, или пор, которые существовали между ними. По мере того как эти поры сжимаются и закрываются, общий объект становится значительно плотнее, прочнее и тверже.

Почему выбирают спекание? Ключевые преимущества

Спекание выбирают по сравнению с другими методами производства, когда оно дает явное преимущество в производительности, возможностях материала или эффективности производства.

Работа с высокотемпературными материалами

Для таких материалов, как вольфрам, молибден и многие передовые керамики, температуры плавления настолько высоки, что их плавление и литье коммерчески нецелесообразны или технологически невозможны. Спекание предоставляет способ формовать твердые детали из этих материалов при гораздо более низких температурах.

Создание сложных геометрий

Спекание позволяет создавать сложные формы с высокой точностью. Часто экономически выгоднее изготовить сложную матрицу для прессования порошка, чем обрабатывать сложную форму из сплошного блока металла, особенно для массового производства.

Настройка свойств материала

Процесс позволяет смешивать различные порошки материалов перед компактированием. Это позволяет создавать композитные материалы, которые сочетают желаемые свойства, такие как твердость керамики и прочность металла.

Повышение чистоты и прочности

Во время цикла нагрева сгорают примеси, такие как смазочные материалы, используемые на этапе первоначального прессования. Процесс также уменьшает поверхностные оксиды на металлических частицах, что приводит к более чистым, прочным связям между ними и улучшает общую долговечность компонента.

Понимание компромиссов и соображений

Хотя спекание является мощным инструментом, оно не лишено проблем. Понимание его ограничений является ключом к его эффективному использованию.

Внутренняя усадка материала

Наиболее значимым соображением является усадка. По мере устранения пор и уплотнения детали ее размер будет уменьшаться. Эта усадка может быть существенной, и ее необходимо точно рассчитывать и контролировать для достижения желаемых конечных размеров.

Начальная форма материала

Процесс спекания по существу требует, чтобы исходный материал находился в форме порошка. Создание высококачественных, однородных порошков может быть дорогостоящим и энергоемким этапом, который увеличивает общую стоимость и сложность производства.

Остаточная пористость

Хотя цель состоит в устранении пор, достижение 100% плотности часто затруднено. Может оставаться некоторый микроскопический уровень остаточной пористости, что может быть ограничивающим фактором для применений, требующих абсолютно максимальной прочности или герметичности.

Сделайте правильный выбор для вашей цели

Выбор спекания полностью зависит от ваших требований к материалу и конечному применению.

- Если ваш основной фокус — производство с использованием высокотемпературных металлов или керамики: Спекание часто является наиболее практичным, а иногда и единственным жизнеспособным путем создания твердого компонента.

- Если ваш основной фокус — серийное производство сложных, точных деталей: Спекание, особенно в порошковой металлургии, предлагает отличное сочетание экономической эффективности, точности и повторяемости.

- Если ваш основной фокус — создание индивидуальных смесей материалов: Процесс предоставляет уникальную возможность для разработки композитных материалов с заданными свойствами, которые невозможно получить путем плавления.

В конечном счете, спекание обеспечивает мощный и точный путь от простого порошка до высокотехнологичного, высокопроизводительного конечного компонента.

Сводная таблица:

| Цель | Ключевой механизм | Идеально подходит для |

|---|---|---|

| Создание плотных, твердых объектов | Атомная диффузия и образование перемычек | Высокотемпературные материалы (например, вольфрам, керамика) |

| Повышение механической прочности | Устранение пор и уплотнение | Сложные, точные геометрии |

| Обеспечение инженерии материалов | Смешивание различных порошков | Индивидуальные композитные материалы |

Готовы разрабатывать высокопроизводительные компоненты из передовых материалов? Процесс спекания является ключом к созданию плотных, прочных деталей из высокотемпературных металлов и керамики. В KINTEK мы специализируемся на лабораторном оборудовании и расходных материалах, которые делают возможным точное спекание. Наши эксперты могут помочь вам выбрать подходящую печь и инструменты для достижения оптимальных результатов для вашего конкретного применения.

Свяжитесь с нашей командой сегодня через нашу Контактную форму, чтобы обсудить, как мы можем поддержать цели вашей лаборатории в области спекания и материаловедения.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Муфельная печь 1800℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Муфельная печь 1700℃ для лаборатории

Люди также спрашивают

- Какие меры предосторожности следует соблюдать при использовании трубчатой печи? Обеспечение безопасной и эффективной высокотемпературной обработки

- Как вакуумная печь с кварцевой трубой способствует процессу кристаллизации электролитов Li-аргиродита с добавлением Ag?

- Какие материалы используются для труб в трубчатых печах? Руководство по выбору подходящей трубы для вашего процесса

- Какова функция трубы из корунда в печах при испытаниях на хлоридную коррозию? Обеспечение чистоты в экспериментах при высоких температурах

- Какова техническая ценность использования кварцевой трубчатой реакционной камеры для статических испытаний на коррозию? Достижение точности.