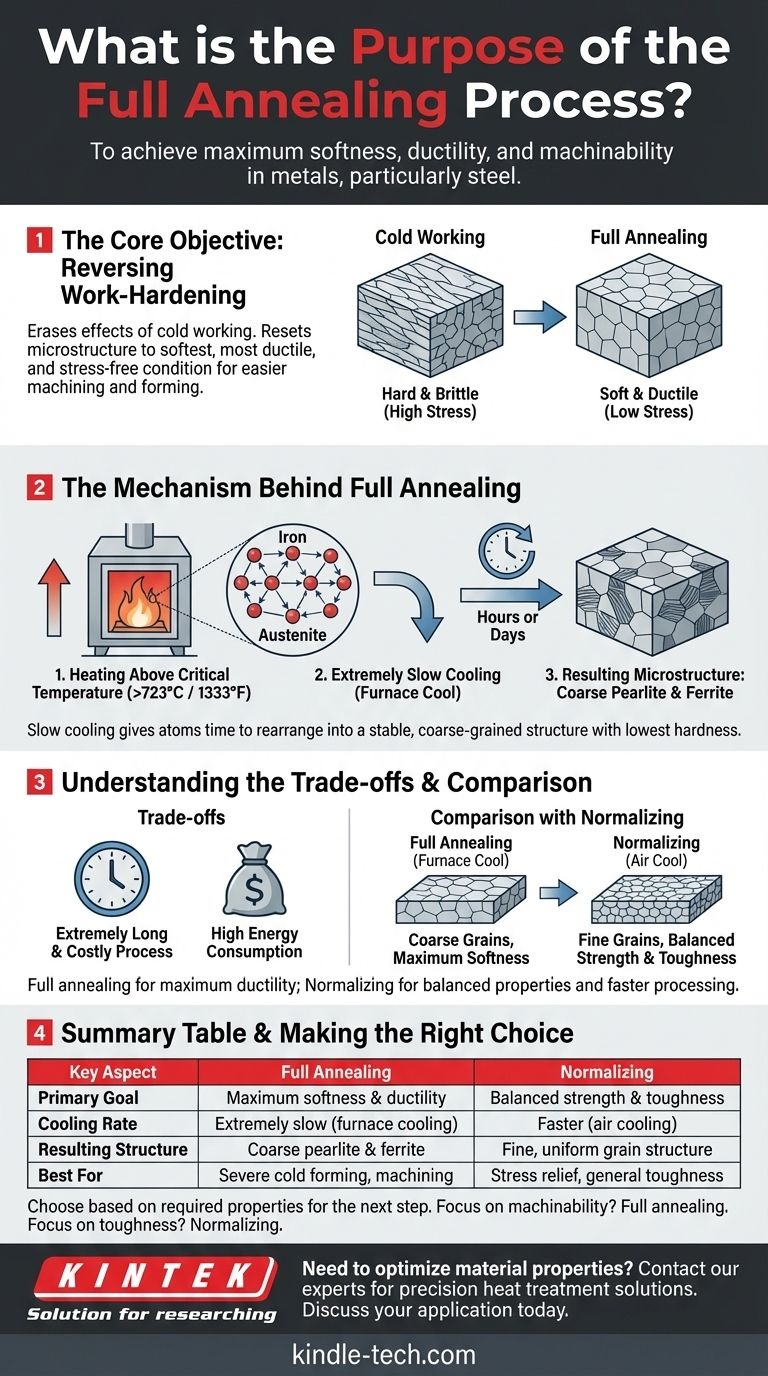

По сути, цель полного отжига состоит в том, чтобы сделать металл, как правило, сталь, максимально мягким и пластичным. Эта термическая обработка эффективно устраняет упрочнение и хрупкость, вызванные такими процессами, как холодной обработкой или ковкой, снимает внутренние напряжения и создает однородную, легкообрабатываемую микроструктуру.

Полный отжиг — это не просто смягчение металла; это точный металлургический процесс, предназначенный для достижения определенного равновесного состояния без внутренних напряжений. Нагревая сталь выше ее критической температуры, а затем чрезвычайно медленно охлаждая ее, вы создаете крупнозернистую структуру перлита, которая обеспечивает максимальную пластичность и обрабатываемость.

Основная задача: Устранение наклёпа

Почему материалы становятся твердыми и хрупкими

Когда металл подвергается механической обработке при комнатной температуре (процесс, известный как холодная обработка), его внутренняя кристаллическая структура, или «зерна», искажается и деформируется.

Этот процесс, называемый наклёпом, увеличивает твердость и прочность материала, но значительно снижает его пластичность, делая его хрупким и склонным к разрушению при дальнейшей обработке.

Цель — максимальная мягкость

Полный отжиг применяется для полного устранения последствий наклёпа.

Основная цель состоит в том, чтобы «сбросить» микроструктуру материала в самое мягкое, наиболее пластичное и не содержащее напряжений состояние. Это облегчает обработку, формовку или придание формы металлу без разрушения.

Механизм полного отжига

Нагрев выше критической температуры

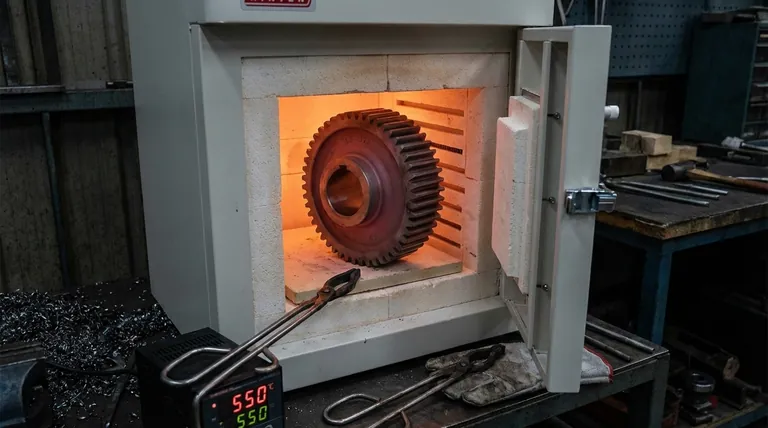

Процесс начинается с нагрева стали до определенной температуры, как правило, значительно выше 723°C (1333°F), в область, где ее кристаллическая структура полностью преобразуется в фазу, называемую аустенитом.

В этом аустенитном состоянии предыдущая искаженная структура зерен полностью стирается, образуя однородный сплошной раствор.

Важность чрезвычайно медленного охлаждения

Это определяющий этап полного отжига. Материал очень медленно охлаждается, часто путем простого выключения печи и оставления его остывать в течение многих часов или даже дней.

Такая контролируемая медленная скорость охлаждения дает атомам достаточно времени для перестройки в высокоупорядоченную крупнозернистую микроструктуру.

Получившаяся микроструктура

По мере медленного остывания стали аустенит преобразуется в смесь феррита (чистого железа) и перлита (слоистой структуры феррита и цементита).

Эта крупнозернистая структура феррита и перлита является стабильной, имеет очень низкое внутреннее напряжение и соответствует самой низкой возможной твердости и самой высокой возможной пластичности для данной стали.

Понимание компромиссов

Время и стоимость

Основным недостатком полного отжига является то, что это чрезвычайно длительный и дорогостоящий процесс. Требование медленного охлаждения в печи означает, что печь занята в течение длительного периода, что приводит к высокому потреблению энергии и низкой пропускной способности.

Сравнение с нормализацией

Нормализация — это аналогичная термическая обработка, при которой сталь нагревается до аустенитного диапазона, но затем охлаждается на спокойном воздухе. Эта более быстрая скорость охлаждения менее затратна и требует меньше времени.

Свойства отожженного и нормализованного металла

Воздушное охлаждение (нормализация) дает более тонкую, более однородную структуру зерен по сравнению с крупными зернами полного отжига.

В результате нормализованная деталь тверже, прочнее и вязче, чем полностью отожженная. Полный отжиг обеспечивает максимальную мягкость, в то время как нормализация обеспечивает более сбалансированный набор механических свойств.

Выбор правильного варианта для вашей цели

Ваш выбор между полным отжигом и другими видами обработки полностью зависит от требуемых свойств для следующего этапа производства или конечного применения.

- Если ваш основной фокус — максимальная обрабатываемость или обширная холодная формовка: Выбирайте полный отжиг, так как он обеспечивает максимально мягкое состояние, что снижает износ инструмента и предотвращает растрескивание при сильной деформации.

- Если ваш основной фокус — снятие напряжений с улучшенной вязкостью: Рассмотрите нормализацию, так как это более экономичный процесс, который обеспечивает измельченную структуру зерен с хорошим балансом прочности и пластичности.

- Если ваш основной фокус — снижение хрупкости уже упрочненной детали: Вам нужен отпуск — низкотемпературный процесс, который следует за закалкой для повышения вязкости.

В конечном счете, контроль конечных свойств материала зависит от понимания того, как тепло и время могут фундаментально изменить его внутреннюю структуру.

Сводная таблица:

| Ключевой аспект | Полный отжиг | Нормализация |

|---|---|---|

| Основная цель | Максимальная мягкость и пластичность | Сбалансированная прочность и вязкость |

| Скорость охлаждения | Чрезвычайно медленная (охлаждение в печи) | Более быстрая (воздушное охлаждение) |

| Получившаяся структура | Крупнозернистый перлит и феррит | Тонкая, однородная структура зерен |

| Лучше всего подходит для | Сильная холодная формовка, механическая обработка | Снятие напряжений, общая вязкость |

Нужно оптимизировать свойства вашего материала для механической обработки или формовки?

В KINTEK мы специализируемся на прецизионных решениях по термической обработке для лабораторий и производства. Независимо от того, требуется ли вам полный отжиг для максимальной пластичности или другие процессы, такие как нормализация для сбалансированных свойств, наш опыт и высококачественное лабораторное оборудование гарантируют, что вы достигнете именно тех характеристик материала, которые требуются вашему проекту.

Давайте обсудим ваше применение: Свяжитесь с нашими экспертами сегодня, чтобы найти идеальную стратегию термической обработки для вашей стали или других металлов.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы преимущества и недостатки муфельной печи? Достижение абсолютной чистоты и контроля в вашей лаборатории

- Что такое муфельная печь в окружающей среде? Достижение чистого, беззагрязняющего нагрева

- Как калибровать муфельную печь? Добейтесь точного контроля температуры для вашей лаборатории

- Из чего состоит муфельная печь? Откройте для себя основные компоненты для точного нагрева

- Насколько горячим может быть металл? От температур плавления до температур плазмы