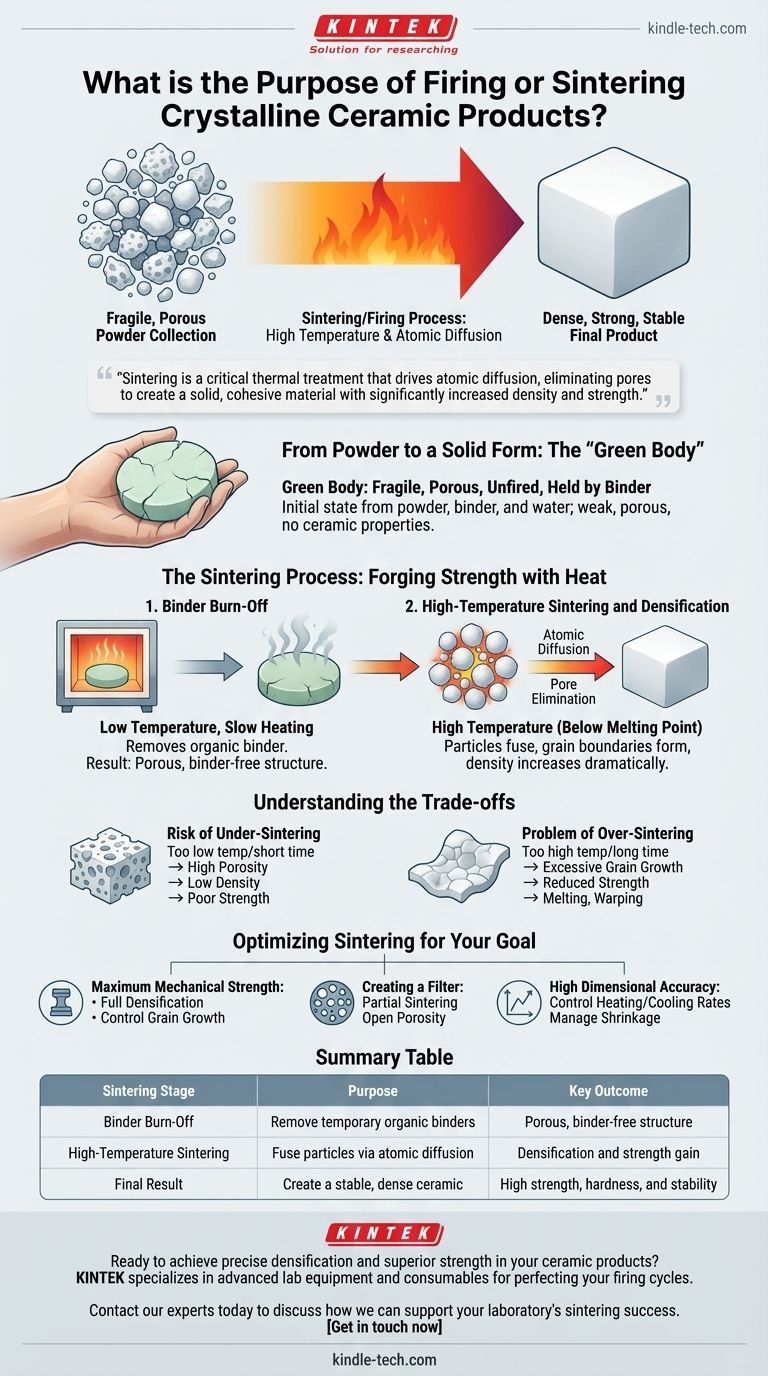

Короче говоря, цель обжига, или спекания, состоит в том, чтобы превратить хрупкое, пористое скопление керамических частиц в плотный, прочный и стабильный конечный продукт. Этот высокотемпературный процесс сплавляет отдельные частицы вместе, принципиально создавая желаемые механические и физические свойства готовой керамики.

Спекание — это не просто сушка или упрочнение; это критическая термическая обработка, которая стимулирует атомную диффузию между частицами. Этот процесс устраняет пустые пространства (поры) между ними, создавая твердый, когезионный материал со значительно увеличенной плотностью и прочностью.

От порошка к твердой форме: «сырец»

Чтобы понять, почему спекание необходимо, вы должны сначала понять состояние керамического материала непосредственно перед тем, как он попадает в печь.

Что такое «сырец»?

Керамическое изделие начинается как тщательно смешанный порошок. Этот порошок часто смешивают с водой и временным связующим для образования суспензии, которую затем сушат и прессуют в желаемую форму. Этот первоначальный, необожженный объект известен как «сырец».

Хрупкость исходного состояния

Сырец чрезвычайно хрупок. Его частицы удерживаются вместе только механически и слабыми адгезионными силами связующего. Он очень пористый и не обладает ни прочностью, ни твердостью, ни долговечностью, которые мы связываем с керамикой.

Процесс спекания: ковка прочности с помощью тепла

Процесс обжига происходит в несколько отдельных этапов, каждый из которых имеет определенную цель в преобразовании слабого сырца в прочную готовую деталь.

Шаг 1: Выгорание связующего

Первая фаза нагрева происходит при относительно низкой температуре. Основная цель здесь — тщательно выжечь органическое связующее, которое использовалось для скрепления сырца. Это необходимо делать медленно, чтобы избежать растрескивания детали по мере выхода газов связующего. После этого этапа объект состоит только из керамических частиц, но он все еще пористый и слабый.

Шаг 2: Высокотемпературное спекание и уплотнение

Это ядро процесса спекания. Температура повышается до точки чуть ниже температуры плавления керамики. При этой высокой температуре атомы в точках контакта между отдельными керамическими частицами становятся очень подвижными.

Эта атомная диффузия приводит к сплавлению частиц, образованию прочных связей и созданию непрерывных «границ зерен». По мере слияния частиц поры между ними уменьшаются и в конечном итоге устраняются, что значительно увеличивает плотность материала.

Результат: прочная, плотная керамика

Конечным результатом успешного спекания является процесс, называемый уплотнением. Устранение пористости и образование плотно связанной кристаллической структуры напрямую ответственны за ключевые свойства конечного продукта: высокую механическую прочность, твердость и химическую стабильность.

Понимание компромиссов

Оптимизация процесса спекания имеет решающее значение, так как отклонения во времени или температуре могут поставить под угрозу конечный продукт.

Риск недопекания

Если температура слишком низкая или время слишком короткое, атомная диффузия будет недостаточной. Полученная керамика сохранит высокий уровень пористости, что приведет к низкой плотности, плохой механической прочности и неприемлемым эксплуатационным характеристикам.

Проблема перепекания

И наоборот, если температура слишком высокая или поддерживается слишком долго, может произойти явление, называемое ростом зерен. Хотя деталь может быть плотной, чрезмерно крупные зерна иногда могут снижать прочность материала и вязкость разрушения. В крайних случаях деталь может начать плавиться, деформироваться или терять свою размерную точность.

Оптимизация спекания для вашей цели

Идеальные параметры спекания полностью зависят от предполагаемого применения керамического компонента.

- Если ваша основная цель — максимальная механическая прочность: Цель состоит в достижении почти полного уплотнения при тщательном контроле роста зерен посредством точного управления температурой и временем.

- Если ваша основная цель — создание фильтра: Цель состоит в частичном спекании, при котором вы намеренно оставляете сеть открытой пористости, при этом создавая прочные связи между частицами для структурной целостности.

- Если ваша основная цель — высокая точность размеров: Ключом является точное управление скоростью нагрева и охлаждения для управления предсказуемой усадкой, которая происходит во время уплотнения.

Освоение процесса спекания является ключом к проектированию конечных свойств керамики для удовлетворения ее конкретных эксплуатационных требований.

Сводная таблица:

| Стадия спекания | Цель | Ключевой результат |

|---|---|---|

| Выгорание связующего | Удаление временных органических связующих | Пористая, не содержащая связующего структура |

| Высокотемпературное спекание | Сплавление частиц посредством атомной диффузии | Уплотнение и увеличение прочности |

| Конечный результат | Создание стабильной, плотной керамики | Высокая прочность, твердость и стабильность |

Готовы достичь точного уплотнения и превосходной прочности в ваших керамических изделиях?

Процесс спекания имеет решающее значение для производительности вашего конечного продукта. KINTEK специализируется на передовом лабораторном оборудовании и расходных материалах, необходимых для совершенствования ваших циклов обжига, обеспечивая оптимальную плотность, прочность и точность размеров для вашего конкретного применения — будь то для максимальной механической прочности, фильтрации или высокой точности.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать успех спекания в вашей лаборатории. Свяжитесь с нами сейчас

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Каковы преимущества и недостатки муфельной печи? Руководство по точному нагреву

- Какова рабочая температура муфельной печи? Руководство по внутренним и окружающим диапазонам

- Для чего используется муфельная печь? Ключевой инструмент для точного определения зольности

- Каково назначение муфеля? Обеспечение чистого, свободного от загрязнений нагрева в вашей лаборатории

- Как работает муфельная печь? Руководство по чистому высокотемпературному нагреву