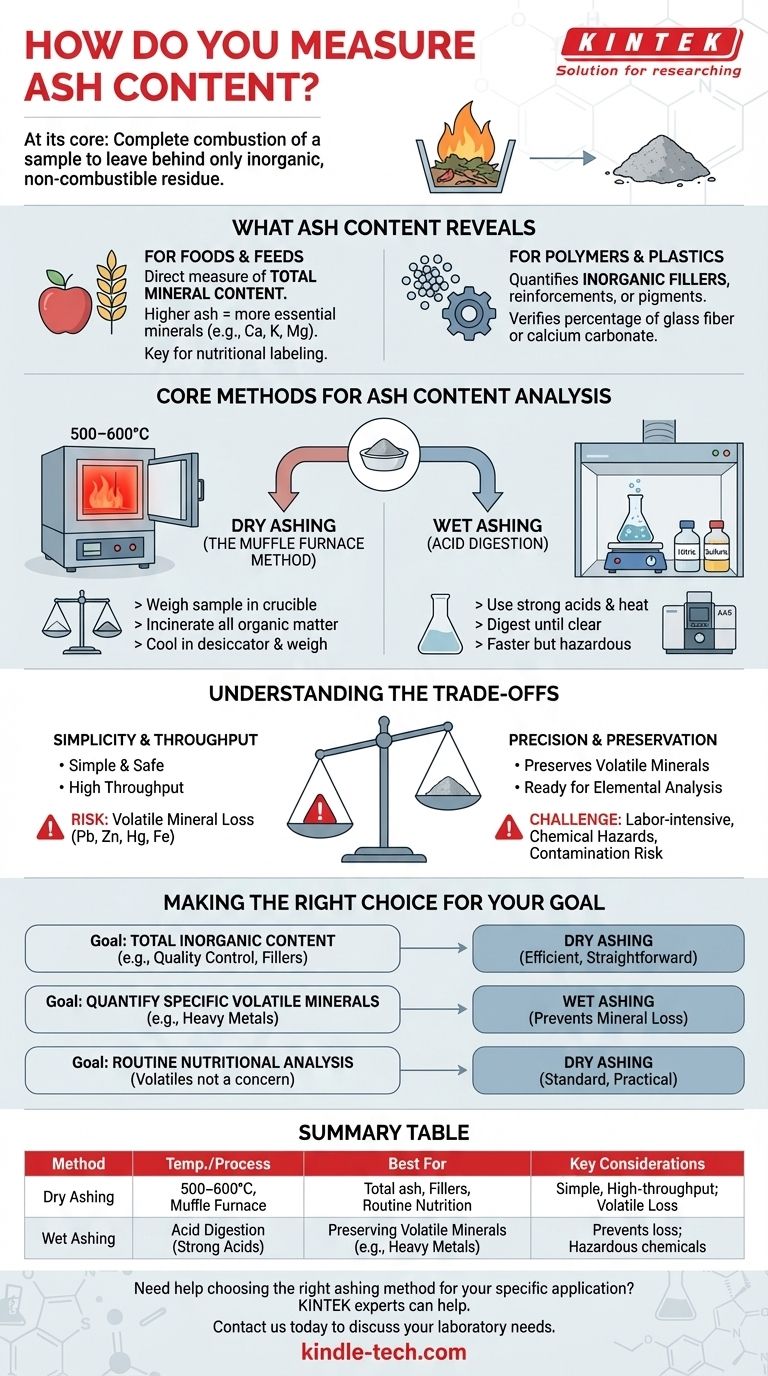

По своей сути, измерение содержания золы включает полное сжигание образца для удаления всего органического материала, оставляя только неорганический, негорючий остаток. Затем этот остаток взвешивают, чтобы определить процент золы. Наиболее распространенными методами для этого являются сухое озоление, при котором используется высокотемпературная печь, и мокрое озоление, при котором для переваривания образца используются кислоты.

Основная проблема заключается не в проведении теста, а в выборе правильного метода. Выбор между сухим и мокрым озолением полностью зависит от состава вашего образца и от того, необходимо ли вам сохранить определенные летучие минералы для дальнейшего анализа.

Что содержание золы говорит о вашем образце

Зола — это неорганический след материала. Ее измерение дает критически важные данные о составе, качестве и происхождении образца.

Для продуктов питания и кормов

В пищевой науке содержание золы является прямым показателем общего содержания минералов. Более высокое значение золы, как правило, указывает на большую концентрацию необходимых минералов, таких как кальций, калий и магний. Это основной параметр для маркировки пищевой ценности и контроля качества.

Для полимеров и пластмасс

В материаловедении тестирование зольности используется для количественного определения количества неорганических наполнителей, армирующих добавок или пигментов в полимере. Например, оно может подтвердить процентное содержание стекловолокна в армированном нейлоне или количество карбоната кальция в трубах из ПВХ, гарантируя, что продукт соответствует эксплуатационным характеристикам.

Основные методы анализа содержания золы

Выбор метода диктуется типом образца, необходимой информацией и имеющимся оборудованием.

Сухое озоление (метод муфельной печи)

Это наиболее распространенный метод. Образец взвешивают в керамическом или фарфоровом тигле и помещают в муфельную печь.

Печь нагревают до высокой температуры, обычно 500–600°C, в течение нескольких часов. Это сжигает всю органику, оставляя только неорганическую золу. Затем тигель охлаждают в эксикаторе, чтобы предотвратить поглощение влаги, и взвешивают снова. Разница в весе показывает содержание золы.

Мокрое озоление (кислотное разложение)

Мокрое озоление, также называемое кислотным разложением, используется, когда необходимо проанализировать определенные минералы после процесса озоления. Вместо одной высокой температуры этот метод использует сильные кислоты (например, азотную и серную кислоты) и контролируемый нагрев для окисления органического вещества.

Образец разлагают в колбе до тех пор, пока жидкость не станет прозрачной. Этот процесс быстрее, чем сухое озоление, но требует осторожного обращения с опасными химическими веществами и использования вытяжного шкафа. Полученный раствор затем готов к элементным анализам с использованием таких методов, как атомно-абсорбционная спектроскопия (ААС).

Понимание компромиссов

Выбор неправильного метода может привести к неточным результатам, что сводит на нет цель анализа. Решение почти всегда сводится к компромиссу между простотой и сохранением летучих элементов.

Простота сухого озоления

Сухое озоление простое, безопасное (по сравнению с обращением с сильными кислотами) и позволяет одновременно обрабатывать большое количество образцов. Это идеальный выбор для определения общего содержания золы, когда вас не волнует конкретный минеральный профиль.

Риск потери минералов

Основным недостатком сухого озоления является высокая температура. Летучие минералы, такие как свинец, цинк, ртуть и железо, могут частично или полностью потеряться во время сжигания. Если ваша цель — измерить эти конкретные элементы, сухое озоление даст неточно заниженные результаты.

Точность мокрого озоления

Мокрое озоление необходимо, когда вам нужно сохранить летучие минералы для последующего анализа. Более низкие температуры и жидкая среда предотвращают улетучивание этих элементов.

Этот метод готовит образец непосредственно в жидкой матрице, что требуется для большинства современных приборов для элементного анализа. Однако он более трудоемок, имеет меньшую пропускную способность и несет риск химической опасности.

Фактор загрязнения

Ключевая проблема при мокром озолении — потенциальное загрязнение самими кислотами. Использование высокочистых реагентов для анализа следовых металлов имеет решающее значение для гарантии того, что измеряются только элементы из образца, а не из ваших химикатов.

Принятие правильного решения в соответствии с вашей целью

Оптимальный метод полностью диктуется вашей конечной аналитической целью.

- Если ваша основная цель — определение общего неорганического содержания для контроля качества (например, наполнителей в пластике): Сухое озоление является наиболее эффективным и простым методом.

- Если ваша основная цель — количественное определение специфических летучих минералов (например, тяжелых металлов в пищевом образце): Требуется мокрое озоление, чтобы предотвратить потерю минералов и подготовить образец для элементного анализа.

- Если ваша основная цель — рутинный анализ питательной ценности, когда летучие минералы не вызывают озабоченности: Сухое озоление является стандартным и наиболее практичным выбором.

Выбор правильной техники озоления — это первый критический шаг к получению точных и значимых данных о составе вашего образца.

Сводная таблица:

| Метод | Температура/Процесс | Лучше всего подходит для | Ключевые соображения |

|---|---|---|---|

| Сухое озоление | 500–600°C в муфельной печи | Общее содержание золы, неорганические наполнители в полимерах, рутинный анализ питательной ценности | Простота, высокая пропускная способность; риск потери летучих минералов |

| Мокрое озоление | Кислотное разложение сильными кислотами | Сохранение летучих минералов (например, тяжелых металлов) для элементного анализа | Предотвращает потерю минералов; требует работы с опасными химикатами |

Нужна помощь в выборе правильного метода озоления для вашего конкретного применения?

В KINTEK мы специализируемся на предоставлении точного лабораторного оборудования и расходных материалов, необходимых для точного анализа содержания золы. Независимо от того, нужна ли вам надежная муфельная печь для сухого озоления или высокочистые кислоты для мокрого разложения, наши эксперты помогут вам выбрать правильные инструменты для обеспечения точности и значимости ваших результатов.

Свяжитесь с нами сегодня, чтобы обсудить потребности вашей лаборатории и узнать, как наши решения могут улучшить ваш аналитический рабочий процесс. Свяжитесь с нами через нашу контактную форму!

Визуальное руководство

Связанные товары

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Муфельная печь 1400℃ для лаборатории

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

Люди также спрашивают

- Обжиг или пиролиз для биомассы? Выберите правильный термический процесс для ваших целей в отношении биомассы

- Что можно подвергать спеканию? Откройте для себя широкий спектр материалов от металлов до керамики

- Какова цель полного отжига? Достижение максимальной мягкости и пластичности стали

- Какой растворитель лучше всего подходит для экстракции каннабиса? Найдите идеальный выбор для целей вашего продукта

- Каковы технологические преимущества микроволнового нагрева? Повышение эффективности парового риформинга активированного угля

- Могут ли углеродные нанотрубки образовываться естественным путем? Да, и вот где природа их создает.

- Почему морозильные камеры со сверхнизкими температурами (ULT) критически важны для биологических наук и транспортировки вакцин? Обеспечение целостности образцов и эффективности вакцин

- Каков принцип вакуумного испарения? Откройте для себя точное нанесение покрытий и очистку