Основная цель закалки алюминия — быстрое охлаждение его с высокой температуры для «замораживания» его внутренней кристаллической структуры в нестабильном, пересыщенном состоянии. Этот процесс удерживает легирующие элементы, такие как медь или кремний, в кристаллической решетке алюминия, не давая им преждевременно выделиться в виде выделений. Это пересыщенное состояние является критическим условием для последующего процесса упрочнения, известного как упрочнение старением.

Сама по себе закалка не делает алюминий прочным. Скорее, это подготовительный этап, который заключает в металле потенциал прочности, который затем высвобождается в ходе последующего процесса, называемого старением или дисперсионным твердением.

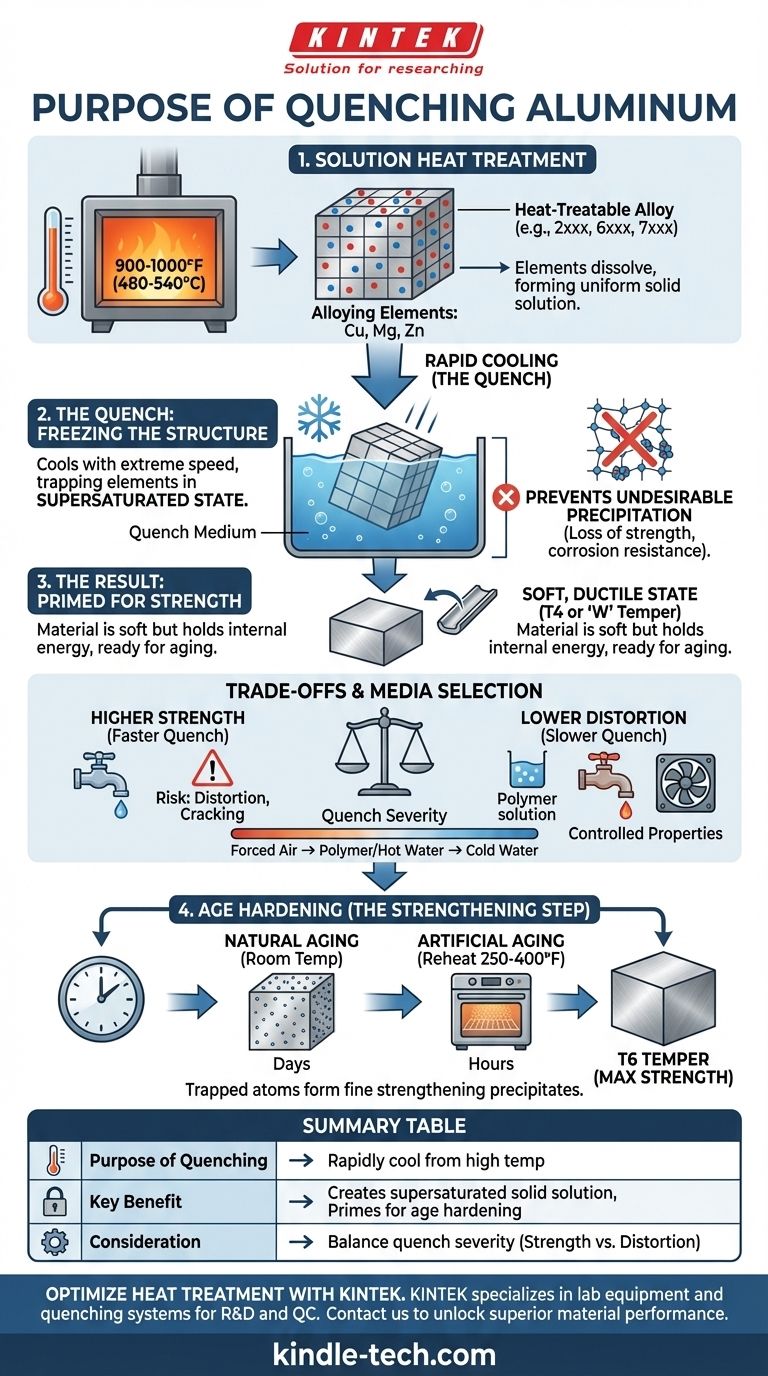

Основа: Термическая обработка с растворением

Чтобы понять закалку, необходимо сначала понять процесс, частью которого она является: термическую обработку с растворением. Этот процесс применим только к определенным «термоупрочняемым» алюминиевым сплавам, таким как серии 2xxx, 6xxx и 7xxx.

Роль легирующих элементов

Термоупрочняемые сплавы содержат элементы (такие как медь, магний и цинк), которые имеют ограниченную растворимость в алюминии при комнатной температуре, но могут растворяться при повышенных температурах. Представьте это как сахар в воде — в горячей воде можно растворить гораздо больше сахара, чем в холодной.

Шаг 1: Нагрев для растворения

Первый шаг — нагрев алюминия до определенной высокой температуры (обычно около 900–1000°F или 480–540°C). Выдержка при этой температуре в течение установленного времени позволяет легирующим элементам полностью раствориться в матрице алюминия, образуя однородный твердый раствор. На этом этапе потенциал упрочнения сплава полностью «растворен».

Критический момент: Цель закалки

После того как легирующие элементы растворены, материал необходимо охладить с чрезвычайной скоростью. Это быстрое охлаждение и есть закалка.

Замораживание пересыщенного состояния

Закалка охлаждает сплав настолько быстро, что растворенные атомы не успевают сгруппироваться и выпасть в осадок из раствора. Это удерживает их в кристаллической решетке алюминия, создавая пересыщенный твердый раствор. Это состояние является металлургически нестабильным и содержит большое количество внутренней энергии, подобно сжатой пружине.

Предотвращение нежелательного выделения

Если охлаждение происходит слишком медленно, легирующие элементы начнут выделяться по границам зерен металла. Эта форма выделения является неконтролируемой и вредной, что приводит к значительному снижению прочности и коррозионной стойкости. Скорость закалки рассчитывается так, чтобы она была быстрее этой критической скорости охлаждения.

Результат: Мягкий, но подготовленный материал

Сразу после закалки алюминий находится в своем самом мягком, наиболее пластичном состоянии (известном как закалка T4 или состояние «W»). Хотя он не прочен, он идеально подготовлен для заключительного этапа упрочнения.

Понимание компромиссов и рисков

Процесс закалки — это тонкий баланс. Скорость охлаждения является наиболее важной переменной и представляет собой классический инженерный компромисс.

Интенсивность закалки и прочность

Более быстрая закалка, как правило, приводит к лучшему пересыщенному раствору, что обеспечивает более высокий потенциал прочности после старения. Холодная вода обеспечивает очень интенсивную закалку и максимальный потенциал прочности.

Риск деформации и остаточных напряжений

Основным недостатком очень быстрой закалки является термический шок. Чрезвычайный градиент температур между поверхностью и сердцевиной детали вызывает внутренние напряжения, которые могут привести к короблениям, деформации и даже трещинам, особенно в сложных или тонкостенных деталях.

Выбор среды для закалки

Для управления этим риском используются различные среды для закалки:

- Холодная вода: Самая высокая скорость охлаждения, самый высокий риск деформации.

- Горячая вода: Менее интенсивная, чем холодная вода, снижает напряжения, оставаясь при этом эффективной для многих сплавов.

- Полимерные растворы: Обеспечивают скорость охлаждения между водой и воздухом, предлагая хороший баланс между прочностью и контролем деформации.

- Принудительный обдув воздухом: Гораздо более медленная закалка, используемая для очень тонких деталей или сплавов, менее чувствительных к скорости охлаждения.

Заключительный этап: Раскрытие прочности через старение

Мягкий, закаленный материал приобретает свои окончательные высокие прочностные характеристики в процессе, называемом упрочнением старением (или дисперсионным твердением).

Естественное против искусственного старения

Естественное старение происходит, когда закаленная деталь оставляется при комнатной температуре. В течение нескольких дней захваченные атомы сами по себе медленно начинают образовывать крошечные, сильно диспергированные упрочняющие выделения.

Искусственное старение ускоряет этот процесс. Деталь повторно нагревают до низкой температуры (например, 250–400°F или 120–205°C) на несколько часов. Это обеспечивает достаточно тепловой энергии для того, чтобы захваченные атомы переместились и образовали оптимальное распределение микроскопических выделений, которые препятствуют движению дислокаций, резко увеличивая прочность и твердость сплава. Именно так достигаются такие распространенные состояния, как T6.

Принятие правильного решения для вашей цели

Выбор метода закалки определяется желаемым балансом между механическими свойствами и стабильностью размеров.

- Если ваш основной фокус — максимальная прочность и твердость: Необходима агрессивная закалка в холодной или прохладной воде для достижения наилучшего отклика на старение, но планируйте возможную последующую правку или снятие напряжений после закалки.

- Если ваш основной фокус — минимизация деформации в сложной детали: Может потребоваться менее интенсивная закалка с использованием полимерного раствора, горячей воды или даже принудительного обдува воздухом, при этом принимается предсказуемое и контролируемое снижение пиковой прочности.

- Если вы работаете с нетермоупрочняемыми сплавами (например, серий 3xxx или 5xxx): Закалка не служит цели упрочнения, поскольку эти сплавы приобретают прочность за счет нагартовки (деформации), а не термической обработки.

В конечном счете, овладение закалкой имеет решающее значение для раскрытия полного эксплуатационного потенциала, заложенного в термоупрочняемые алюминиевые сплавы.

Сводная таблица:

| Цель закалки | Ключевое преимущество | Соображение |

|---|---|---|

| Быстрое охлаждение с высокой температуры | Создает пересыщенный твердый раствор | Подготавливает металл к упрочнению старением |

| Удержание легирующих элементов (например, меди, кремния) | Предотвращает нежелательное выделение | Позволяет избежать потери прочности и коррозионной стойкости |

| Замораживание нестабильной кристаллической структуры | Подготавливает материал к максимальному потенциалу прочности | Сразу после закалки приводит к мягкому, пластичному состоянию (закалка T4) |

| Баланс интенсивности закалки | Управляет компромиссом между прочностью и деформацией | Выбор среды (холодная вода, полимер и т. д.) влияет на конечные свойства |

Готовы достичь точных результатов термической обработки ваших алюминиевых сплавов? KINTEK специализируется на лабораторном оборудовании и расходных материалах для металлургических процессов, включая печи и системы закалки, адаптированные для НИОКР и контроля качества. Наши решения помогают оптимизировать параметры закалки для достижения максимальной прочности при минимизации деформации. Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать потребности вашей лаборатории в термической обработке алюминия и раскрыть превосходные эксплуатационные характеристики материала.

Визуальное руководство

Связанные товары

- Вакуумная печь для термообработки с футеровкой из керамического волокна

- Печь для спекания и пайки в вакууме

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для вакуумной термообработки молибдена

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

Люди также спрашивают

- Какова стандартная толщина покрытия? Оптимизация долговечности, коррозионной стойкости и стоимости

- Каковы преимущества вакуумных печей? Достижение превосходной чистоты и контроля при термообработке

- Каковы преимущества вакуумной закалки? Добейтесь превосходной точности и чистоты для критически важных компонентов

- Как работает вакуумная термообработка? Достижение превосходных свойств материала в чистой среде

- Какова максимальная температура в вакуумной печи? Это зависит от ваших материалов и потребностей процесса