По своей сути, производство стали с использованием электродуговых печей (ЭДП) — это процесс, при котором электрическая дуга высокой мощности используется для расплавления переработанного стального лома и другого металлического сырья. Это интенсивное тепло, генерируемое между графитовыми электродами и металлом, превращает твердые материалы в жидкую сталь, которую затем можно рафинировать и разливать в новые изделия. Этот метод стал доминирующей формой производства стали в Соединенных Штатах, на его долю приходится более 70% общего объема производства в стране.

Электродуговая печь представляет собой фундаментальный сдвиг в производстве стали. Она отходит от зависимости от первичной железной руды к более гибкой, эффективной и ориентированной на переработку модели, работающей на электричестве.

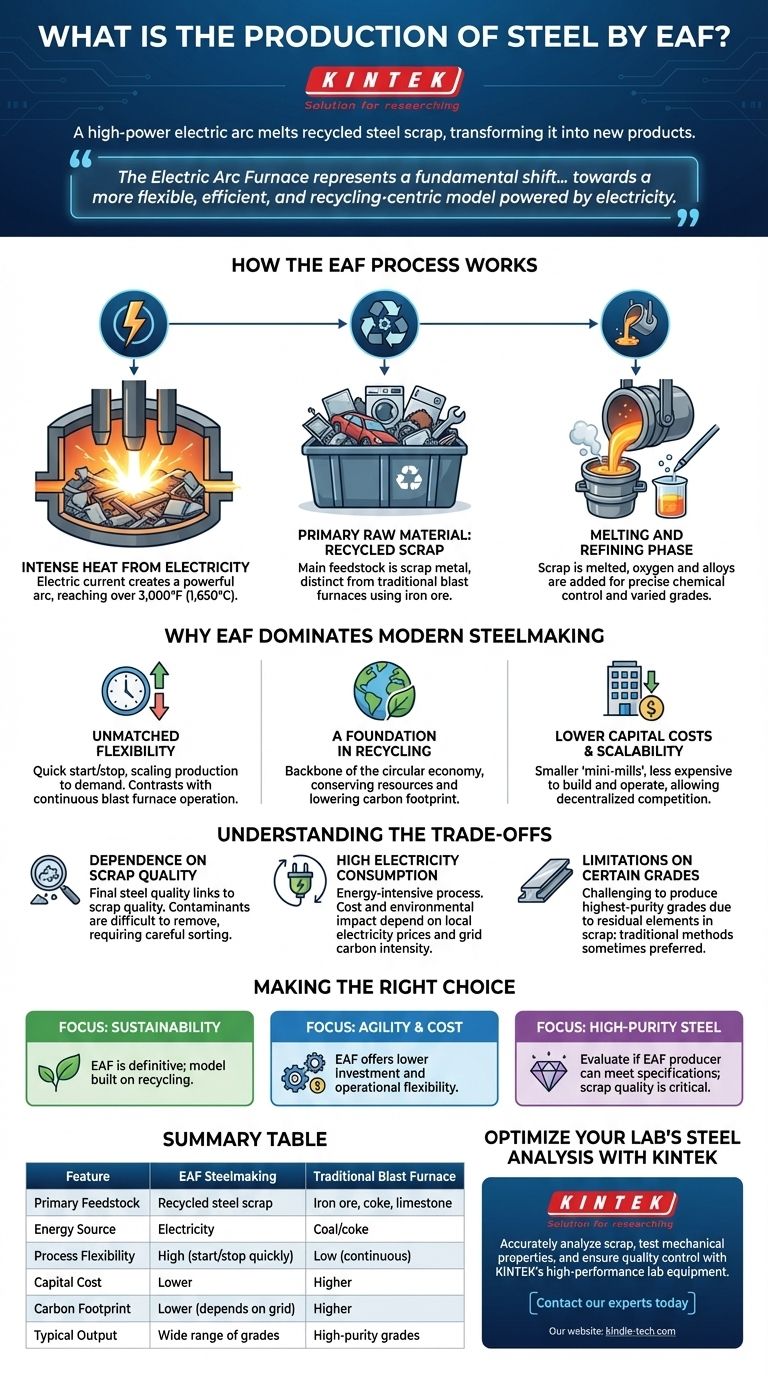

Как работает процесс ЭДП

Чтобы понять, почему метод ЭДП так распространен, необходимо сначала уяснить его основную механику. Процесс определяется прямым применением электрической энергии для расплавления металла.

Основной принцип: Интенсивное тепло от электричества

ЭДП работает во многом как контролируемая, искусственная молния. Большие графитовые электроды опускаются в печь, заполненную металлоломом. Через эти электроды пропускается массивный электрический ток, создавая мощную дугу, которая ударяет по металлу. Эта дуга генерирует огромное тепло, с температурой, способной достигать более 3000°F (1650°C), быстро расплавляя шихту.

Основное сырье: Переработанный лом

В отличие от традиционных доменных печей, которые производят сталь из железной руды, основным сырьем для ЭДП является металлолом. Это может быть что угодно: от автомобилей и бытовой техники, отслуживших свой срок, до промышленного лома от производственных процессов. Эта зависимость от переработки является определяющей характеристикой производства стали в ЭДП.

Фаза плавления и рафинирования

После того как лом расплавлен в жидкую ванну, начинается процесс рафинирования. Часто впрыскивается кислород для удаления примесей, таких как углерод, а в расплавленную сталь добавляются другие легирующие элементы. Это позволяет производителям точно контролировать химический состав и создавать широкий спектр марок стали, от простого арматурного проката до более специализированных изделий.

Почему ЭДП доминирует в современном производстве стали

Переход к производству в ЭДП не случаен; он обусловлен значительными экономическими и эксплуатационными преимуществами по сравнению со старыми, более интегрированными методами производства стали.

Непревзойденная гибкость производства

ЭДП можно запускать и останавливать относительно быстро, часто в течение нескольких часов. Это позволяет сталелитейным заводам работать с невероятной маневренностью, увеличивая или уменьшая производство в соответствии с рыночным спросом в реальном времени. Это резко контрастирует с традиционными доменными печами, которые должны работать непрерывно в течение месяцев или даже лет.

Основа переработки

Используя лом в качестве основного сырья, процесс ЭДП формирует основу экономики замкнутого цикла для стали. Он снижает потребность в первичном сырье, сохраняет природные ресурсы и значительно снижает общий углеродный след по сравнению с производством на основе руды.

Более низкие капитальные затраты и масштабируемость

Объекты ЭДП, часто называемые «мини-заводами», как правило, меньше и значительно дешевле в строительстве и эксплуатации, чем массивные интегрированные заводы, необходимые для традиционного производства стали. Этот более низкий барьер входа позволил создать более децентрализованный и конкурентоспособный ландшафт отрасли.

Понимание компромиссов

Хотя процесс ЭДП имеет много преимуществ, он не лишен собственных проблем и ограничений. Признание этих компромиссов является ключом к полному пониманию.

Зависимость от качества лома

Качество конечной стали напрямую связано с качеством поступающего лома. Примеси в ломе, такие как медь или олово, трудно удалить, и они могут повлиять на свойства готовой стали. Это требует тщательной сортировки и проверки сырья.

Высокое потребление электроэнергии

Как следует из названия, этот процесс является энергоемким. Это делает производственные затраты чувствительными к колебаниям местных цен на электроэнергию. Кроме того, экологическая выгода стали ЭДП связана с углеродоемкостью электросети, от которой она питается; ее «зеленые» характеристики наиболее сильны, когда она питается от возобновляемых источников энергии.

Ограничения по некоторым маркам стали

Хотя ЭДП очень гибка, производство сталей высочайшей чистоты может быть затруднено из-за остаточных элементов, унаследованных от лома. Для некоторых требовательных применений, таких как наружные панели кузова автомобилей, сталь из традиционных методов на основе руды иногда по-прежнему предпочтительна.

Выбор правильного варианта для вашей цели

Ваша точка зрения на производство стали в ЭДП будет полностью зависеть от ваших стратегических целей.

- Если ваш основной фокус — устойчивость и эффективность использования ресурсов: Метод ЭДП является окончательным выбором, поскольку вся его модель построена на переработке стали.

- Если ваш основной фокус — гибкость производства и экономическая эффективность: ЭДП предлагают более низкие первоначальные инвестиции и операционную гибкость, необходимую для навигации в условиях нестабильного рынка.

- Если ваш основной фокус — поиск высокочистой специальной стали: Вы должны оценить, может ли производитель ЭДП соответствовать вашим требованиям, поскольку качество их лома является критическим фактором.

В конечном счете, понимание принципов производства стали в ЭДП позволяет вам принимать более обоснованные решения в области закупок, инвестиций и стратегического планирования.

Сводная таблица:

| Характеристика | Производство стали в ЭДП | Традиционная доменная печь |

|---|---|---|

| Основное сырье | Переработанный стальной лом | Железная руда, кокс, флюсы |

| Источник энергии | Электричество | Уголь/кокс |

| Гибкость процесса | Высокая (быстрый запуск/остановка) | Низкая (непрерывная работа) |

| Капитальные затраты | Ниже | Выше |

| Углеродный след | Ниже (зависит от сети) | Выше |

| Типичный выход | Широкий диапазон марок стали | Высокочистые марки стали |

Оптимизируйте анализ стали в вашей лаборатории с помощью KINTEK

Независимо от того, исследуете ли вы свойства стали ЭДП, тестируете ли качество лома или разрабатываете новые сплавы, наличие правильного лабораторного оборудования имеет решающее значение. KINTEK специализируется на высокопроизводительном лабораторном оборудовании и расходных материалах для металлургического анализа, включая спектрометры, инструменты для подготовки проб и печные системы.

Наши решения помогают вам:

- Точно анализировать состав металлолома

- Проверять механические свойства стали, произведенной в ЭДП

- Обеспечивать контроль качества на протяжении всего процесса производства стали

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как KINTEK может поддержать конкретные потребности вашей лаборатории в исследованиях и производстве стали.

Визуальное руководство

Связанные товары

- Лабораторная трубчатая печь высокой температуры 1700℃ с алюминиевой трубкой

- Вертикальная лабораторная трубчатая печь

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Система вакуумного индукционного плавильного литья Дуговая плавильная печь

- Лабораторная муфельная печь с нижним подъемом

Люди также спрашивают

- Как чистить трубу трубчатой печи? Пошаговое руководство по безопасной и эффективной очистке

- Почему для экспериментов при 1100°C необходима опорная трубка из оксида алюминия? Обеспечение точности данных и химической инертности

- Как чистить трубчатую печь? Пошаговое руководство по безопасному и эффективному обслуживанию

- Почему для высокотемпературных трубчатых печей требуется футеровка из высокочистого оксида алюминия? Обеспечение точных исследований биомассы

- Какую трубку используют для трубчатой печи? Выберите правильный материал для температуры и атмосферы