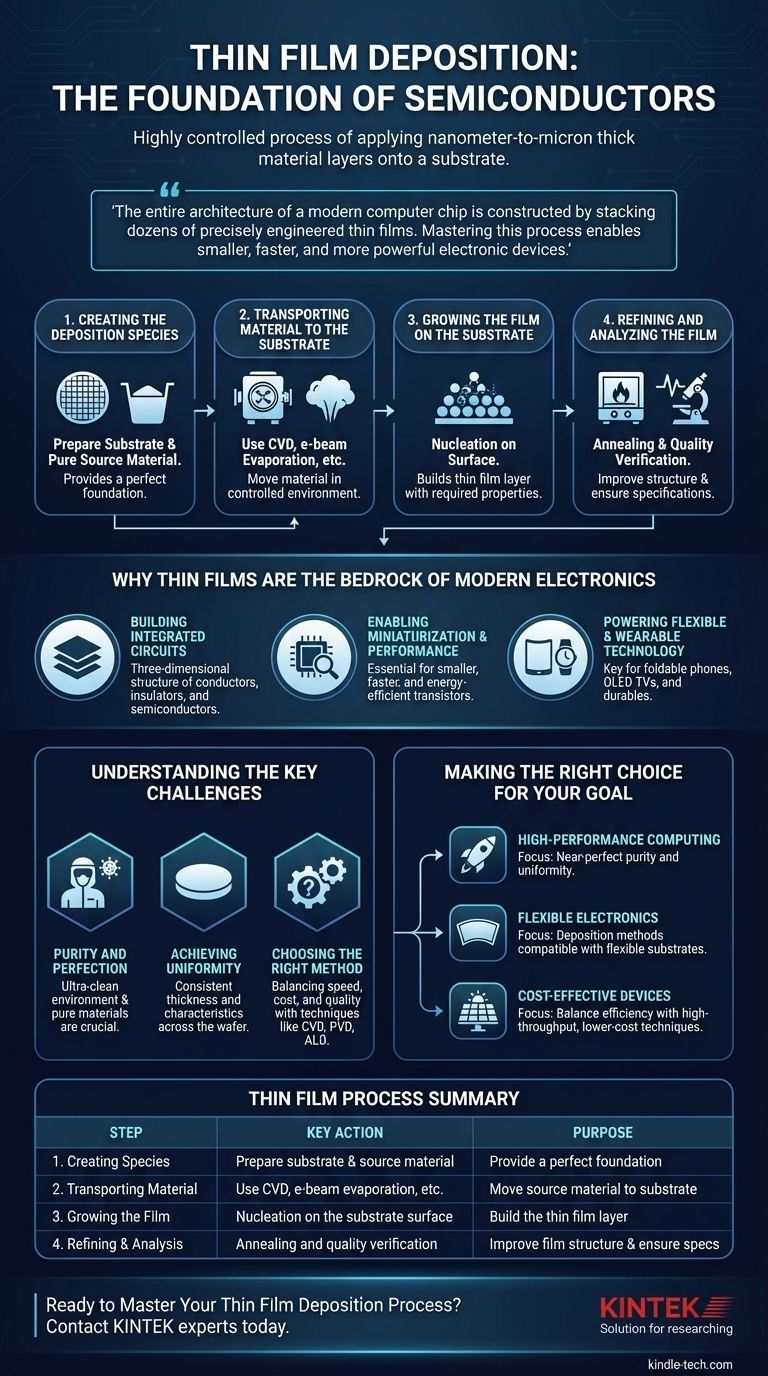

В производстве полупроводников нанесение тонких пленок — это строго контролируемый процесс нанесения слоя материала, часто толщиной всего от нанометров до микрометров, на базовую пластину, называемую подложкой. Это включает в себя генерацию атомов или молекул из исходного материала, их транспортировку через среду, такую как высокий вакуум, и их тщательное наращивание на поверхности подложки для создания основных компонентов интегральной схемы.

Вся архитектура современного компьютерного чипа строится путем наложения десятков точно спроектированных тонких пленок. Освоение этого процесса позволяет создавать меньшие, более быстрые и более мощные электронные устройства, от процессора в вашем телефоне до передовых светодиодных дисплеев.

Основные этапы нанесения тонких пленок

Создание тонкой пленки — это скрупулезный многостадийный процесс, где каждый этап критически важен для конечного качества полупроводникового устройства. Процесс можно разбить на логическую последовательность, от подготовки основания до проверки финального слоя.

1. Создание осаждаемых частиц

Процесс начинается с двух ключевых компонентов: подложки и исходного материала. Подложка — это базовая пластина, обычно изготовленная из кремния, которая была очищена и подготовлена для обеспечения идеального основания. Исходный материал, или мишень, — это высокочистое вещество, которое будет формировать саму пленку.

2. Транспортировка материала к подложке

Как только исходный материал готов, его необходимо транспортировать к подложке. Это сердце процесса нанесения, которое достигается с использованием различных методов, таких как химическое осаждение из паровой фазы (CVD) или испарение электронным пучком (e-beam), которые проводятся в контролируемой жидкой или вакуумной среде.

3. Рост пленки на подложке

Когда исходный материал достигает поверхности подложки, он начинает формировать слой. Эта фаза роста, известная как нуклеация, заключается в том, что отдельные атомы связываются с подложкой и друг с другом, постепенно наращивая тонкую пленку требуемой толщины и структурных свойств.

4. Улучшение и анализ пленки

После первоначального нанесения пленка может подвергаться отжигу, виду термической обработки, для улучшения ее кристаллической структуры и электрических свойств. Наконец, пленка анализируется, чтобы убедиться, что она соответствует спецификациям. Этот анализ обеспечивает важнейшую обратную связь для модификации и совершенствования процесса нанесения для будущих пластин.

Почему тонкие пленки являются основой современной электроники

Тонкие пленки — это не просто покрытие; это функциональные слои, которые придают полупроводниковому устройству его назначение. Их качество и точность напрямую определяют производительность и возможности конечного продукта.

Построение интегральных схем слой за слоем

Интегральная схема, или компьютерный чип, по сути, представляет собой трехмерную структуру, построенную из набора различных тонких пленок. Эти слои состоят из проводников (таких как медь), изоляторов (таких как диоксид кремния) и полупроводников (таких как легированный кремний), которые вместе образуют миллиарды транзисторов, питающих устройство.

Обеспечение миниатюризации и производительности

По мере уменьшения размеров электронных устройств роль тонких пленок становится еще более критичной. В современном процессоре эти слои невероятно тонкие, и даже незначительные дефекты или изменения толщины могут привести к выходу устройства из строя. Высококачественные пленки необходимы для создания меньших, более быстрых и более энергоэффективных транзисторов.

Питание гибкой и носимой электроники

Технология тонких пленок является ключевым фактором для устройств нового поколения, таких как складные смартфоны, OLED-телевизоры и умные часы. Нанесение схем на гибкие подложки позволяет создавать легкую, прочную электронику, которая может сгибаться, не ломаясь, при этом улучшая теплоотвод.

Понимание ключевых проблем

Хотя концепция проста, достижение идеальных тонких пленок в массовом масштабе представляет собой значительные инженерные проблемы. Успех всей полупроводниковой промышленности зависит от преодоления этих препятствий.

Стремление к чистоте и совершенству

Среда нанесения должна быть феноменально чистой, поскольку одна микроскопическая пылинка может испортить весь чип. Исходные материалы также должны быть исключительно чистыми, чтобы гарантировать, что полученная пленка обладает желаемыми электрическими свойствами.

Достижение однородности по всей пластине

Критическая проблема заключается в обеспечении того, чтобы пленка имела абсолютно одинаковую толщину и характеристики по всей поверхности круглой подложки. Любая неоднородность может привести к различиям в производительности между чипами, вырезанными из одной и той же пластины.

Выбор правильного метода нанесения

Различные методы нанесения (такие как CVD, PVD или ALD) предлагают компромиссы между скоростью, стоимостью и качеством конечной пленки. Инженеры должны выбрать оптимальный метод в зависимости от конкретных требований к создаваемому слою.

Принятие правильного решения для вашей цели

Приоритеты в процессе нанесения тонких пленок меняются в зависимости от предполагаемого применения конечного электронного устройства.

- Если ваш основной фокус — высокопроизводительные вычисления: Приоритетом является достижение почти идеальной чистоты и однородности пленки для максимизации скорости и надежности транзисторов.

- Если ваш основной фокус — гибкая электроника или дисплеи: Ключевым моментом является выбор методов нанесения, совместимых с гибкими подложками, которые обеспечивают долговечность при многократном движении.

- Если ваш основной фокус — экономичные устройства, такие как фотоэлектрические элементы: Цель состоит в том, чтобы сбалансировать эффективность преобразования энергии пленки с высокопроизводительными, менее затратными методами нанесения.

В конечном счете, освоение процесса нанесения тонких пленок — это не просто этап производства; это фундаментальная возможность, которая определяет мощность и форму всей современной электроники.

Сводная таблица:

| Этап | Ключевое действие | Назначение |

|---|---|---|

| 1. Создание частиц | Подготовка подложки и исходного материала | Обеспечение идеального основания с чистыми материалами |

| 2. Транспортировка материала | Использование CVD, испарения электронным пучком и т. д. | Перемещение исходного материала к подложке в контролируемой среде |

| 3. Рост пленки | Нуклеация на поверхности подложки | Построение слоя тонкой пленки с требуемыми свойствами |

| 4. Улучшение и анализ | Отжиг и проверка качества | Улучшение структуры пленки и обеспечение соответствия спецификациям |

Готовы освоить процесс нанесения тонких пленок?

KINTEK специализируется на предоставлении высокочистого лабораторного оборудования и расходных материалов, необходимых для исследований и разработок в области полупроводников. Независимо от того, какова ваша цель — достижение идеальной однородности пленки для высокопроизводительных вычислений или выбор правильного метода нанесения для гибкой электроники — наш опыт поддерживает ваши инновации.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как решения KINTEK могут расширить возможности вашей лаборатории и помочь вам создать следующее поколение электронных устройств.

Визуальное руководство

Связанные товары

- Система ВЧ-PECVD Радиочастотное плазменно-усиленное химическое осаждение из газовой фазы ВЧ-PECVD

- Оборудование для осаждения из паровой фазы CVD Система Камерная Печь-труба PECVD с Жидкостным Газификатором Машина PECVD

- Тигель из бескислородной меди для нанесения покрытий методом электронно-лучевого испарения и испарительная лодочка

- Алюминированная керамическая испарительная лодочка для нанесения тонких пленок

- Раздельная трубчатая печь 1200℃ с кварцевой трубой, лабораторная трубчатая печь

Люди также спрашивают

- Что такое плазменно-усиленное химическое осаждение из паровой фазы? Обеспечение нанесения тонких пленок при низких температурах

- Как работает плазменно-вакуумное напыление? Низкотемпературное решение для нанесения покрытий на чувствительные материалы

- Что такое плазменное химическое осаждение из газовой фазы (CVD)? Разблокируйте низкотемпературное осаждение тонких пленок для чувствительных материалов

- Каковы преимущества плазменно-усиленного химического осаждения из газовой фазы (PECVD)? Обеспечение нанесения тонких пленок высокого качества при низких температурах

- Что такое плазменное усиление? Руководство по низкотемпературному высокоточному производству