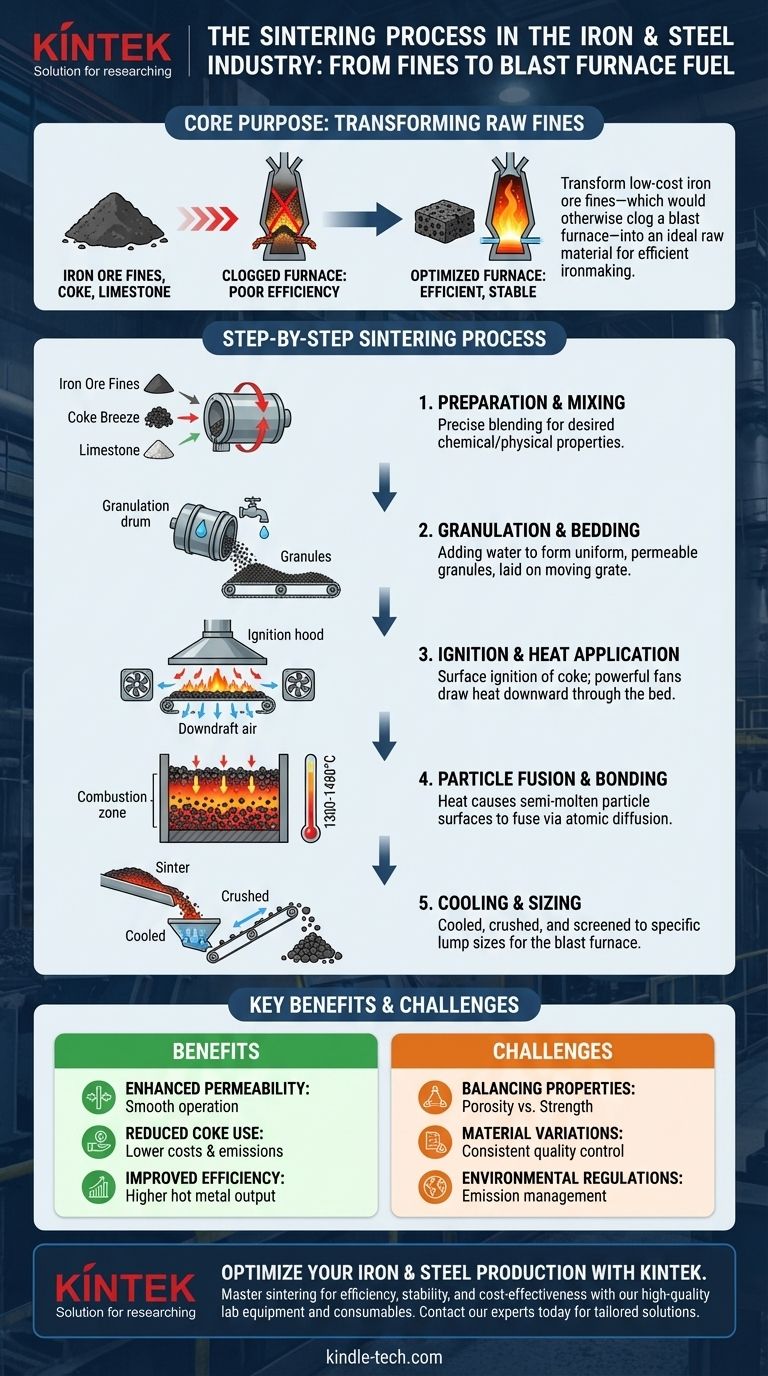

В черной металлургии агломерация — это критически важный процесс окускования мелких частиц железной руды с другими материалами, такими как кокс и известняк, в крупную пористую массу, называемую «агломератом». Это достигается путем нагрева смеси до температуры чуть ниже точки плавления, что приводит к спеканию частиц. Полученный агломерат является основным железосодержащим сырьем, подаваемым в доменную печь для производства чугуна.

Основная цель агломерации — не создание готовой металлической детали, а превращение недорогой мелкой железной руды, которая в противном случае забила бы доменную печь, в идеальное сырье, обеспечивающее эффективное, стабильное и экономичное производство чугуна.

Почему агломерация является фундаментальной для производства стали

Прежде чем подробно описывать процесс, важно понять проблему, которую решает агломерация. Доменная печь полагается на горячие газы, текущие вверх через столб сырьевых материалов, для химического восстановления железной руды в жидкий чугун.

Проблема с мелкой сырой железной рудой

Современная добыча производит большое количество мелких частиц железной руды. Если эти мелкие порошки подавать непосредственно в доменную печь, они плотно спрессуются.

Это плотное уплотнение серьезно ограничит поток горячих газов, фактически «задушив» печь. Результатом будет низкая эффективность, нестабильная работа и резкое снижение производства чугуна.

Решение: Создание агломерированной руды

Агломерация превращает эти непригодные мелкие частицы в крупные, прочные и пористые куски. Эта «агломерированная руда» обладает идеальными свойствами для работы доменной печи.

Пористая природа позволяет горячим газам равномерно проходить через слой материала, максимизируя контакт с железной рудой. Прочность предотвращает разрушение агломерата под огромным весом шихты печи.

Ключевые преимущества для доменной печи

Высококачественный агломерат напрямую улучшает работу доменной печи несколькими способами.

Он повышает проницаемость, обеспечивая плавную и предсказуемую работу печи. Он также сокращает необходимое количество кокса, дорогостоящего и углеродоемкого топлива, используемого в производстве чугуна, и значительно улучшает общую утилизацию и эффективность печи.

Пошаговый процесс агломерации

Хотя принцип заключается в простом спекании, промышленный процесс представляет собой тщательно контролируемую непрерывную операцию.

Шаг 1: Подготовка и смешивание сырья

Процесс начинается с точного смешивания основных ингредиентов. Типичная «агломерационная смесь» включает мелкую железную руду, твердое топливо, такое как коксовая мелочь, и флюсующий агент, такой как измельченный известняк.

Эти материалы смешиваются в определенных пропорциях, чтобы обеспечить желаемые химические и физические свойства конечного агломерата.

Шаг 2: Грануляция и укладка

Вода добавляется в смесь во вращающемся барабане для облегчения грануляции. Это приводит к слипанию мелких частиц, образуя небольшие квазисферические гранулы.

Эта гранулированная смесь затем укладывается на движущуюся решетку, называемую агломерационной лентой, для образования однородного проницаемого слоя.

Шаг 3: Зажигание и подача тепла

Агломерационная лента движется под зажигательным колпаком, работающим на газе. Этот интенсивный нагрев воспламеняет коксовую мелочь на поверхности слоя.

По мере движения ленты мощные вентиляторы протягивают воздух вниз через слой. Это перемещает «зону горения» вниз, слой за слоем, через всю смесь, обеспечивая тепло, необходимое для спекания.

Шаг 4: Спекание и связывание частиц

Тепла, выделяемого горящим коксом (достигающего 1300-1480°C), достаточно, чтобы поверхности частиц железной руды стали полурасплавленными.

Это вызывает атомную диффузию, позволяя частицам спекаться. Известняк действует как флюс, помогая связывать частицы и образовывать прочную, когерентную массу.

Шаг 5: Охлаждение и сортировка

Как только фронт горения достигает нижней части слоя, процесс агломерации завершается. Горячая, спеченная масса выгружается с конца ленты.

Этот горячий агломерат затем охлаждается, а затем дробится и просеивается для получения кусков в определенном диапазоне размеров, необходимом для оптимальной загрузки доменной печи.

Понимание компромиссов и проблем

Достижение высококачественного агломерата — это постоянный баланс со значительными эксплуатационными проблемами.

Баланс проницаемости и прочности

Идеальный агломерат должен быть очень пористым для обеспечения потока газа, но также достаточно механически прочным, чтобы противостоять деградации во время обработки и внутри доменной печи. Эти два свойства часто противоречат друг другу, требуя точного контроля над исходной смесью и процессом нагрева.

Управление качеством сырья

Химический состав и физические характеристики железной руды, кокса и известняка могут значительно различаться. Агломерационная установка должна постоянно корректировать параметры процесса, чтобы компенсировать эти вариации и производить стабильный конечный продукт.

Экологические нормы

Агломерационные установки являются основным источником атмосферных выбросов, включая пыль, SOx и NOx. Управление этими выбросами для соблюдения строгих экологических норм требует значительных инвестиций в технологии очистки газов и контроля загрязнения, что добавляет значительный уровень эксплуатационной сложности и стоимости.

Правильный выбор для вашей цели

Качество агломерата оказывает прямое и измеримое влияние на всю цепочку создания стоимости в производстве чугуна. Понимание его роли помогает расставить приоритеты в операционной деятельности.

- Если ваша основная цель — эффективность доменной печи: Постоянный, высококачественный агломерат является наиболее критическим фактором, поскольку он напрямую снижает потребление кокса и увеличивает выход горячего металла.

- Если ваша основная цель — операционная стабильность: Приоритет прочности и постоянства размера агломерата обеспечивает плавный поток газа внутри печи, предотвращая дорогостоящие сбои и незапланированные простои.

- Если ваша основная цель — снижение затрат: Оптимизация процесса агломерации позволяет использовать более широкий спектр более дешевых мелких железных руд, значительно улучшая экономику закупки сырья.

В конечном счете, освоение процесса агломерации является основополагающим для достижения конкурентоспособного, эффективного и стабильного современного производства чугуна.

Сводная таблица:

| Этап агломерации | Ключевые входы | Ключевой процесс | Ключевой выход |

|---|---|---|---|

| Подготовка сырья | Мелкая железная руда, коксовая мелочь, известняк | Точное смешивание и перемешивание | Однородная агломерационная смесь |

| Грануляция и укладка | Агломерационная смесь, вода | Грануляция во вращающемся барабане; формирование слоя на движущейся решетке | Проницаемый гранулированный слой |

| Зажигание и нагрев | Зажигательный колпак (газовый); нисходящий поток воздуха | Зажигание кокса; фронт горения движется вниз через слой | Начальное спекание частиц |

| Спекание и связывание | Тепло (1300-1480°C) | Поверхности частиц становятся полурасплавленными; происходит атомная диффузия | Прочная, спеченная агломерационная масса |

| Охлаждение и сортировка | Горячий агломерат | Охлаждение, дробление и просеивание | Сортированные куски агломерата для доменной печи |

Оптимизируйте производство чугуна и стали с KINTEK

Освоение процесса агломерации имеет решающее значение для максимизации эффективности, стабильности и экономической эффективности доменной печи. Независимо от того, является ли вашей целью снижение расхода кокса, повышение операционной стабильности или снижение затрат на сырье, ключевое значение имеет правильное оборудование и расходные материалы.

В KINTEK мы специализируемся на предоставлении высококачественного лабораторного оборудования и расходных материалов, которые поддерживают точный контроль и анализ, необходимые для оптимальной агломерации. Наши продукты помогают вам контролировать качество сырья, моделировать условия процесса и обеспечивать стабильный, высококачественный выход агломерата.

Готовы улучшить процесс агломерации и повысить свою прибыль? Свяжитесь с нашими экспертами сегодня, чтобы узнать, как решения KINTEK могут быть адаптированы к вашим лабораторным и производственным потребностям.

Визуальное руководство

Связанные товары

- Печь для искрового плазменного спекания SPS

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Вакуумная индукционная горячая прессовая печь 600T для термообработки и спекания

- Лабораторная трубчатая печь высокой температуры 1400℃ с корундовой трубкой

- Печь для спекания стоматологического фарфора и циркония, устанавливаемая у кресла пациента, с трансформатором

Люди также спрашивают

- Можно ли паять в вакууме? Достижение высокочистых, не требующих флюса соединений для критически важных применений

- Что такое осаждение из пара? Руководство по высокоточному нанесению тонких пленок

- Почему лабораторная вакуумная сушильная печь необходима для порошков катодов из монокристаллов? Обеспечение максимальной стабильности материала

- Что такое вакуумное напыление алюминия? Руководство по технологии нанесения тонкопленочных покрытий

- Каковы области применения цементации? Повышение долговечности зубчатых колес, подшипников и валов

- Каковы технические последствия нарушения четких границ в печи? Мастер технологического контроля

- Можно ли цементировать нержавеющую сталь? Достижение превосходной износостойкости с помощью вакуумной цементации

- Зачем проводится вакуумная термообработка? Достижение превосходных свойств металла с безупречными поверхностями