По сути, спекание стекла — это производственный процесс, который превращает мелкий стеклянный порошок в твердый, плотный объект. Это достигается путем применения тепла и давления для сплавления частиц порошка, что критически важно, без плавления стекла в жидкое состояние. Процесс позволяет создавать сложные формы и композитные материалы, что было бы трудно или невозможно с использованием традиционных методов плавки стекла.

Основной принцип спекания — не плавить, а сплавлять. Нагревая стеклянный порошок до температуры ниже точки плавления, отдельные частицы связываются в точках контакта посредством атомной диффузии, постепенно устраняя промежутки между ними, образуя единую, твердую массу.

Основная цель: сплавление без плавления

Спекание — это процесс твердофазной диффузии. Он основан на точном контроле температуры и давления для достижения результатов, которые принципиально отличаются от простого литья или выдувания.

Что достигается спеканием

Вместо того чтобы превращать материал в жидкость, спекание обеспечивает достаточное количество тепловой энергии для миграции атомов через границы отдельных частиц стекла.

Эта миграция приводит к слипанию и слиянию частиц, уменьшая общую площадь поверхности и устраняя поры, или пустые пространства, между ними. Результатом является уплотненная, упрочненная конечная деталь.

Исходный материал: стеклянный порошок

Процесс начинается с мелкодисперсного стеклянного порошка. Небольшой размер частиц имеет решающее значение, поскольку он создает огромную площадь поверхности, которая обеспечивает больше точек контакта для связывания частиц во время фазы нагрева.

Иногда связующие агенты или связующие вещества смешиваются с порошком, чтобы помочь первоначальной форме сохранять целостность до нагрева.

Роль температуры и атмосферы

Температура осторожно повышается до такой степени, когда стекло становится достаточно мягким для движения атомов, но не настолько горячим, чтобы оно текло как жидкость.

Этот нагрев часто проводится в контролируемой атмосфере, например, в смеси азота и водорода, чтобы предотвратить нежелательные химические реакции и обеспечить целостность конечного продукта.

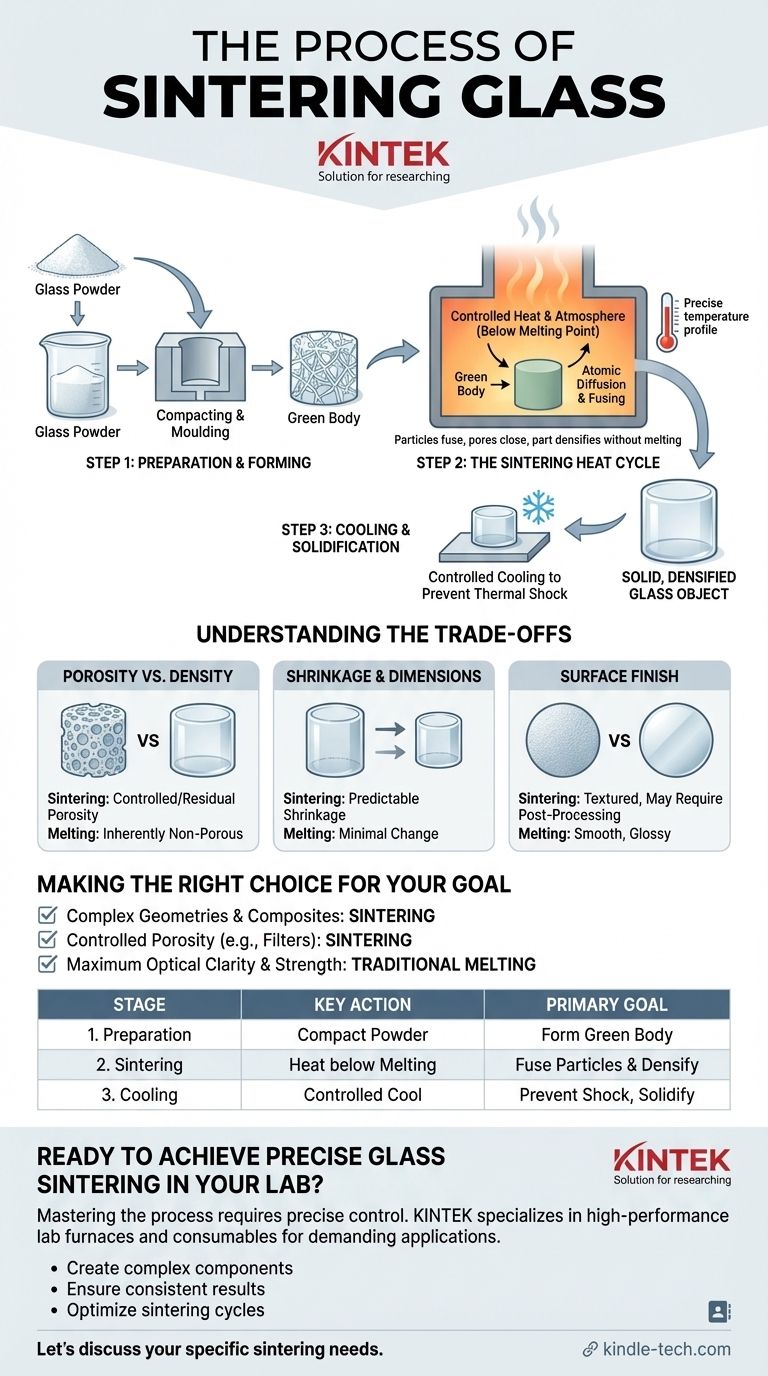

Пошаговое описание процесса

Хотя детали могут различаться, процесс спекания стекла обычно проходит три основные стадии: от рыхлого порошка до готового компонента.

Шаг 1: Подготовка и формование

Сначала стеклянный порошок прессуется в желаемую форму. Это можно сделать, прессуя его в жесткую форму, часто изготовленную из такого материала, как графит, который может выдерживать высокие температуры.

Эта первоначальная, хрупкая форма часто называется «сырым телом». Она имеет геометрию конечной детали, но ей не хватает прочности и плотности, которые она приобретет на стадии нагрева.

Шаг 2: Цикл нагрева при спекании

Сырое тело помещается в печь и нагревается в соответствии с точным температурным профилем. По мере повышения температуры любые летучие связующие вещества выгорают.

Затем деталь выдерживается при пиковой температуре спекания в течение заданного времени. В течение этого времени частицы сплавляются, поры закрываются, и деталь сжимается и уплотняется в единое целое.

Шаг 3: Охлаждение и затвердевание

После завершения спекания деталь осторожно охлаждают. Это контролируемое охлаждение имеет решающее значение для предотвращения термического шока, который может вызвать трещины или внутренние напряжения в недавно сформированном стеклянном объекте.

Результатом является цельный кусок с микроструктурой и свойствами, непосредственно определяемыми циклом спекания.

Понимание компромиссов

Спекание — мощная техника, но она включает в себя компромиссы, которые крайне важно понимать при сравнении с традиционной плавкой стекла.

Пористость против плотности

Основная проблема при спекании — достижение полного уплотнения. Трудно устранить каждую отдельную пору, и любая остаточная пористость может повлиять на оптическую прозрачность и механическую прочность стекла.

Расплавленное стекло, напротив, по своей природе непористое.

Усадка и контроль размеров

Процесс устранения пор по своей сути вызывает усадку всей детали. Эту усадку необходимо точно предсказать и учесть при первоначальном проектировании формы для достижения точных конечных размеров.

Неконтролируемая или неравномерная усадка может привести к деформированным или непригодным для использования деталям.

Обработка поверхности и постобработка

Спеченная деталь может не иметь идеально гладкой, глянцевой поверхности, характерной для расплавленного стекла.

В зависимости от применения, спеченный стеклянный компонент может потребовать последующей механической обработки или полировки с использованием специализированных алмазных инструментов для соответствия окончательным спецификациям по чистоте поверхности или точности размеров.

Правильный выбор для вашей цели

Выбор между спеканием и традиционной плавкой полностью зависит от конкретных свойств и геометрии, которые вы хотите получить в конечном компоненте.

- Если ваша основная цель — создание сложных геометрий или встраивание других материалов: Спекание — лучший выбор, поскольку оно позволяет формировать сложные формы или сплавлять стекло вокруг металлических деталей в форме.

- Если ваша основная цель — достижение контролируемой пористости: Спекание — единственный метод, который может производить стеклянный объект с определенным, спроектированным уровнем пористости для таких применений, как научные фильтры.

- Если ваша основная цель — максимальная оптическая прозрачность и механическая прочность: Традиционные процессы плавки и формования, как правило, лучше, поскольку они производят полностью плотный, непористый материал без риска остаточных пустот.

В конечном итоге, спекание предлагает мощный инженерный инструмент для создания стеклянных компонентов с индивидуальной микроструктурой и свойствами, которые просто недостижимы традиционными методами.

Сводная таблица:

| Стадия | Ключевое действие | Основная цель |

|---|---|---|

| 1. Подготовка | Уплотнение стеклянного порошка в форме | Формирование «сырого тела» желаемой формы |

| 2. Спекание | Нагрев ниже точки плавления в контролируемой печи | Сплавление частиц посредством атомной диффузии для уплотнения детали |

| 3. Охлаждение | Контролируемое охлаждение спеченной детали | Предотвращение термического шока и затвердевание конечного объекта |

| Компромисс | Спекание | Традиционная плавка |

| Пористость | Может контролироваться/проектироваться | По своей природе непористая |

| Геометрия | Идеально подходит для сложных форм и композитов | Ограничена текучестью и формуемостью |

| Усадка | Происходит предсказуемая усадка | Минимальное изменение размеров |

Готовы добиться точного спекания стекла в вашей лаборатории?

Освоение процесса спекания требует точного контроля температуры и надежного оборудования. KINTEK специализируется на высокопроизводительных лабораторных печах и расходных материалах, разработанных для требовательных применений, таких как спекание стекла.

Мы предоставляем инструменты и опыт, чтобы помочь вам:

- Создавать сложные стеклянные компоненты с индивидуальной микроструктурой.

- Обеспечивать стабильные результаты с точным, равномерным нагревом.

- Оптимизировать циклы спекания для максимальной плотности и прочности.

Давайте обсудим ваши конкретные потребности в спекании. Свяжитесь с нашими экспертами сегодня, чтобы найти идеальное решение для вашей лаборатории.

Визуальное руководство

Связанные товары

- Муфельная печь 1800℃ для лаборатории

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Муфельная печь 1400℃ для лаборатории

- Печь-муфель с высокой температурой для обезжиривания и предварительного спекания в лаборатории

Люди также спрашивают

- Какой металл чаще всего используется для кузнечного дела? Начните с низкоуглеродистой стали для успешной ковки

- При нагревании металлического кольца оно расширяется или сжимается? Отверстие становится больше, а не меньше

- Делает ли нагрев металла его слабее? Освоение термообработки для оптимальной прочности металла

- Насколько горячим может быть металл? От температур плавления до температур плазмы

- Какова безопасность работы с теплом в лаборатории? Полное руководство по предотвращению ожогов и пожаров