По своей сути, спекание — это термический процесс, который превращает спрессованный порошок в плотный, твердый объект. Он использует высокие температуры — но, что крайне важно, температуры ниже точки плавления основного материала — для сплавления отдельных частиц. Это достигается за счет атомной диффузии, при которой атомы мигрируют через границы частиц, создавая прочные, постоянные связи.

Фундаментальный принцип спекания — это не плавление, а твердотельная диффузия. Нагревая материал достаточно, чтобы сделать его атомы подвижными, процесс устраняет пустые пространства между частицами порошка, создавая твердую, единую массу со свойствами, приближающимися к свойствам полностью расплавленного и литого материала.

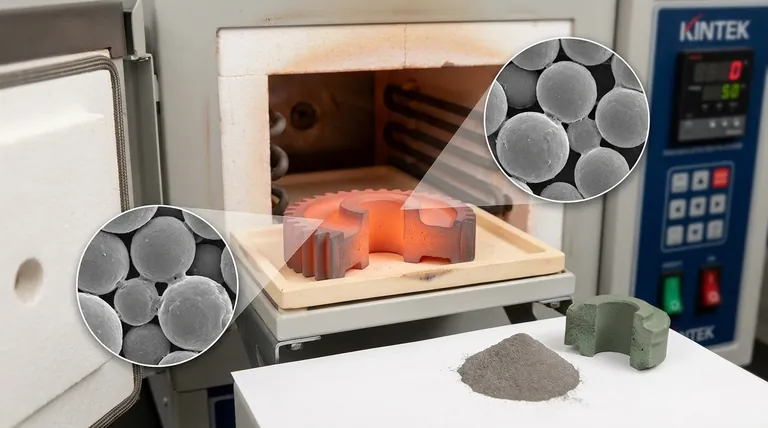

Процесс спекания: пошаговый анализ

Спекание — это многостадийный процесс, требующий точного контроля состава, формы и температуры для достижения желаемых конечных свойств. Каждый этап играет решающую роль в успехе конечной детали.

Шаг 1: Формирование «сырой заготовки»

Процесс начинается с создания исходной, хрупкой формы, известной как «сырая заготовка» или компакт. Основной порошок (металлический или керамический) смешивается с временным связующим агентом, таким как воск, полимер или вода.

Затем эта смесь прессуется в желаемую форму. Обычно это делается путем прессования в матрицу или форму, но также могут использоваться другие методы, такие как 3D-печать. Единственная задача связующего — удерживать частицы порошка вместе до начала нагрева.

Шаг 2: Выжигание связующего (дебиндинг)

Сырая заготовка помещается в печь для спекания. Температура сначала повышается до относительно низкого уровня.

На этом начальном этапе нагрева временный связующий агент систематически выжигается или испаряется. Этот шаг должен быть выполнен осторожно, чтобы предотвратить растрескивание или деформацию детали при выходе связующего.

Шаг 3: Высокотемпературное сплавление

После удаления связующего температура в печи значительно повышается, приближаясь (но не достигая) к точке плавления основного материала.

При этой высокой температуре атомы в точках контакта между частицами получают достаточно энергии для перемещения и диффузии через границы частиц. Это явление, известное как образование шейки, формирует мостики между частицами. По мере роста этих мостиков они притягивают центры частиц ближе друг к другу, систематически уменьшая пористость и увеличивая плотность детали.

Шаг 4: Контролируемое охлаждение

После выдержки детали при температуре спекания в течение заданного времени ее охлаждают контролируемым образом.

Этот процесс охлаждения позволяет вновь образованным связям затвердеть и сформироваться окончательной микроструктуре материала. Полученный объект представляет собой единую, твердую массу со свойствами, значительно отличающимися от исходного порошка.

Ключевые механизмы и вариации

Хотя этапы последовательны, лежащая в основе наука объясняет, почему спекание настолько эффективно и универсально. Понимание этих механизмов раскрывает истинную мощь процесса.

Роль атомной диффузии

Спекание работает потому, что тепло придает атомам кинетическую энергию. Даже в твердом состоянии атомы вблизи поверхности каждого зерна порошка становятся достаточно подвижными, чтобы «перепрыгивать» на соседнее зерно.

Эта миграция атомов создает прочные металлические или керамические связи в точках контакта, эффективно сваривая частицы на микроскопическом уровне без разжижения основного материала.

Уменьшение пористости и уплотнение

Основная цель спекания — увеличение плотности. По мере того как атомная диффузия формирует и увеличивает «шейки» между частицами, частицы втягиваются в пустые пространства (поры), которые когда-то существовали между ними.

Это действие значительно уменьшает внутреннюю пористость детали и вызывает ее усадку. Результатом является гораздо более прочный, более твердый компонент.

Вариант жидкофазного спекания (ЖФС)

В некоторых случаях к основной смеси добавляют второй порошок с более низкой температурой плавления.

Во время нагрева эта добавка плавится и становится жидкостью, заполняя поры между твердыми первичными частицами. Жидкость действует как катализатор, ускоряя диффузию и перегруппировку твердых частиц, что приводит к более быстрому и полному уплотнению до охлаждения детали.

Понимание компромиссов

Спекание — мощная технология, но она сопряжена с определенными соображениями, которые критически важны для успешной реализации.

Присущая пористость

Хотя спекание значительно уменьшает пустоты, их может быть трудно полностью устранить. Небольшое количество остаточной пористости часто присутствует в конечной детали, что может влиять на ее механические свойства, такие как прочность и пластичность.

Размерная усадка

Процесс уплотнения по своей природе вызывает усадку детали. Эта усадка предсказуема, но должна быть точно рассчитана и учтена при первоначальном проектировании формы или сырой заготовки для достижения правильных конечных размеров.

Сложность материала и формы

Спекание идеально подходит для создания сложных деталей, близких к окончательной форме, что минимизирует потребность во вторичной механической обработке. Однако текучесть порошка на стадии уплотнения может ограничивать некоторые геометрии, такие как детали с подрезами или внутренней резьбой, без вторичных операций.

Правильный выбор для вашей цели

Решение об использовании спекания полностью зависит от ваших требований к материалу, геометрии и производительности.

- Если ваша основная цель — материалы с высокой температурой плавления: Спекание часто является наиболее практичным или единственным жизнеспособным методом обработки керамики, тугоплавких металлов (таких как вольфрам) и керметов, которые слишком трудно расплавить.

- Если ваша основная цель — производство сложных форм в масштабе: Спекание превосходно справляется с созданием сложных деталей с высокой точностью и минимальными отходами материала, что делает его очень экономичным для массового производства.

- Если ваша основная цель — создание уникальных композитных материалов: Спекание предоставляет уникальный путь для объединения материалов, которые невозможно сплавить путем плавления, таких как металлы и керамика, для создания компонентов со специализированными свойствами.

В конечном итоге, спекание предлагает точный метод проектирования внутренней структуры материала с нуля, позволяя создавать высокопроизводительные детали, которые было бы невозможно изготовить иным способом.

Сводная таблица:

| Этап спекания | Ключевое действие | Назначение |

|---|---|---|

| 1. Формирование сырой заготовки | Порошок смешивается со связующим и прессуется в форму. | Создание исходной хрупкой формы конечной детали. |

| 2. Выжигание связующего (дебиндинг) | Низкотемпературный нагрев для удаления временного связующего. | Подготовка порошкового компакта к высокотемпературному сплавлению без растрескивания. |

| 3. Высокотемпературное сплавление | Нагрев до температуры, близкой (но ниже) точки плавления, для обеспечения атомной диффузии. | Сплавление частиц порошка путем образования шейки, увеличение плотности и прочности. |

| 4. Контролируемое охлаждение | Постепенное охлаждение спеченной детали. | Затвердевание новых связей и формирование окончательной микроструктуры и свойств. |

Готовы использовать возможности спекания в вашей лаборатории?

Спекание необходимо для создания высокопроизводительных деталей из металлов, керамики и уникальных композитов. Достижение стабильных, надежных результатов требует точного контроля температуры и равномерного нагрева — именно то, что призваны обеспечить передовые лабораторные печи KINTEK.

Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство сложных компонентов, правильное оборудование имеет решающее значение. KINTEK специализируется на прочных, высокопроизводительных лабораторных печах и расходных материалах, отвечающих строгим требованиям процессов спекания.

Давайте обсудим ваше конкретное применение. Свяжитесь с нашими экспертами по спеканию сегодня, чтобы найти идеальное термическое решение для ваших исследовательских или производственных целей.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Муфельная печь 1700℃ для лаборатории

- Лабораторная муфельная печь с нижним подъемом

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Муфельная печь 1400℃ для лаборатории

Люди также спрашивают

- Каковы преимущества вакуумного спекания? Достижение превосходной чистоты, прочности и производительности

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каковы преимущества использования печи для вакуумного горячего прессования? Превосходная плотность для нанокристаллического Fe3Al

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год