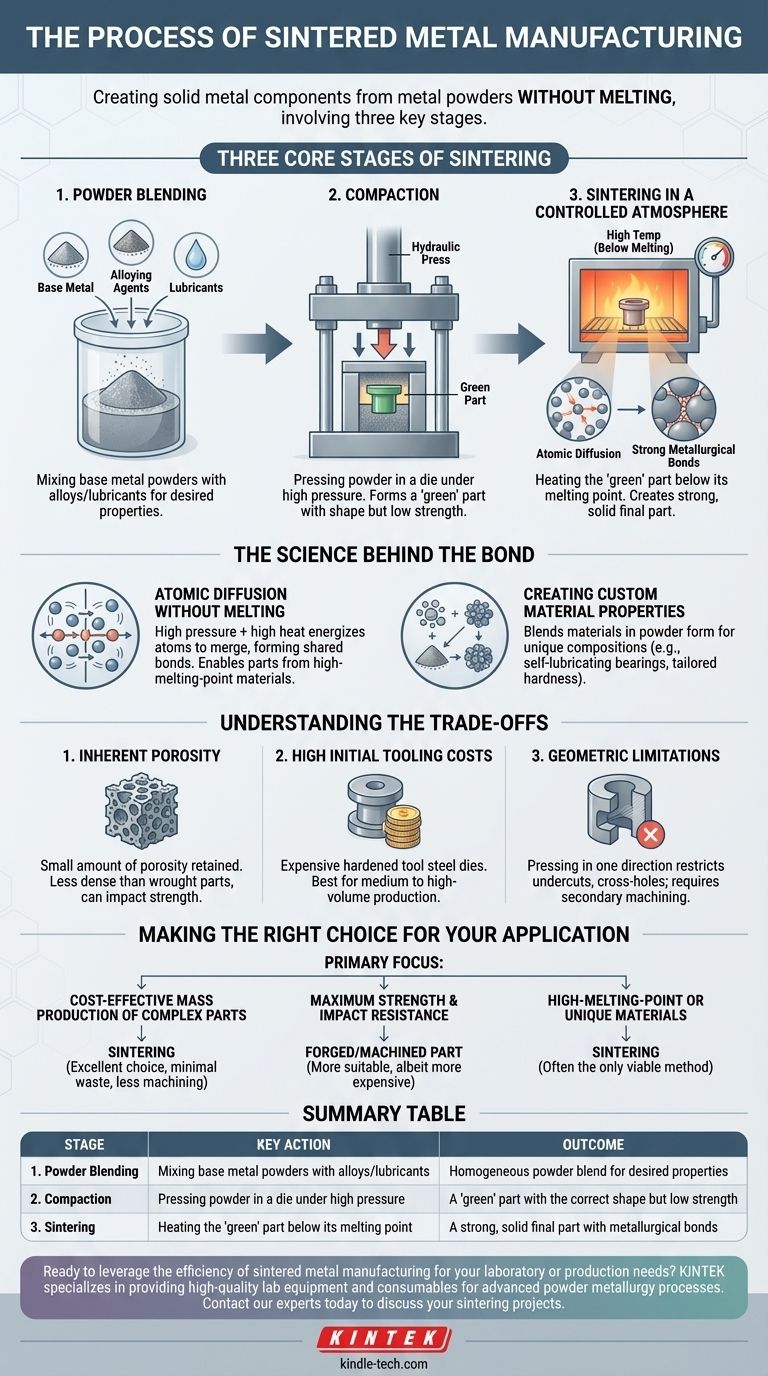

По своей сути, процесс производства спеченного металла — это метод создания твердых металлических компонентов из металлических порошков без плавления материала. Он включает в себя три основные стадии: смешивание необходимых металлических порошков, их прессование под высоким давлением в предварительную форму и нагрев этой формы в печи для спекания частиц в готовую деталь.

Спекание — это не просто технология производства; это стратегический подход к порошковой металлургии. Он отлично подходит для производства сложных деталей точной формы в больших объемах, предлагая экономически эффективную альтернативу традиционной механической обработке за счет минимизации отходов материала и последующей обработки.

Три основные стадии спекания

Производство спеченной детали — это точная, последовательная операция. Каждый этап опирается на предыдущий, превращая рыхлый порошок в прочный, функциональный компонент.

Этап 1: Смешивание порошков

Процесс начинается с сырья: металла в виде порошка. Выбирается определенный состав для достижения требуемых механических и физических свойств конечной детали.

Этот базовый порошок, часто железо, медь, никель или сплав, точно смешивается с другими элементами. К ним могут относиться легирующие агенты, такие как молибден для прочности, или смазочные материалы, которые помогут на следующем этапе.

Этап 2: Прессование в «сырую» деталь

Смешанный порошок загружается в полость матрицы, соответствующую желаемой геометрии компонента. Затем пресс прикладывает огромное давление (обычно измеряемое в тоннах на квадратный дюйм) к порошку.

Эта сила уплотняет частицы, устраняя большую часть воздуха между ними и механически скрепляя их. Полученный компонент, известный как «сырая» деталь, имеет форму конечного продукта и достаточную целостность для обращения, но еще не достиг своей окончательной прочности.

Этап 3: Спекание в контролируемой атмосфере

«Сырая» деталь перемещается в печь для спекания. Печь нагревает деталь до высокой температуры, критически ниже температуры плавления основного металла.

Этот нагрев инициирует атомную диффузию. Атомы на поверхностях отдельных частиц порошка мигрируют через границы, сплавляя частицы вместе и образуя прочные металлургические связи. Этот процесс также выжигает смазочные материалы, добавленные при смешивании, и восстанавливает поверхностные оксиды, создавая чистую, твердую и значительно более прочную конечную деталь.

Наука, лежащая в основе связи

Понимание того, почему работает спекание, является ключом к оценке его ценности. Этот процесс принципиально отличается от литья, которое основано на плавлении и затвердевании.

Атомная диффузия без плавления

Представьте спекание как принудительное слияние твердых частиц. Сочетание высокого давления при прессовании и высокого тепла при спекании активирует атомы, заставляя их двигаться и создавать новые, общие связи между частицами.

Это позволяет создавать детали из материалов с исключительно высокой температурой плавления, таких как вольфрам и молибден, которые непрактично или невозможно формовать с использованием традиционных методов плавления.

Создание индивидуальных свойств материала

Поскольку процесс начинается со смеси порошков, спекание позволяет создавать уникальные составы материалов. Металлы и другие элементы, которые нелегко сплавляются в расплавленном состоянии, могут быть объединены в виде порошка.

Это позволяет разрабатывать материалы с определенными характеристиками, например, самосмазывающиеся подшипники (путем пропитки присущей детали пористости маслом) или материалы с настраиваемой твердостью и износостойкостью.

Понимание компромиссов спекания

Ни один производственный процесс не является идеальным для каждого применения. Объективность требует признания ограничений спекания.

Внутренняя пористость и плотность

Спеченные детали почти всегда сохраняют небольшое количество пор. В результате они, как правило, менее плотные, чем детали, изготовленные из проката или ковки. Это может повлиять на предел прочности на растяжение и усталостную прочность.

Высокие первоначальные затраты на оснастку

Матрицы, необходимые для стадии прессования, изготавливаются из закаленной инструментальной стали и могут быть дорогими в производстве. Эти первоначальные инвестиции означают, что спекание наиболее рентабельно для средних и крупных серий, когда стоимость оснастки может быть амортизирована на тысячи деталей.

Геометрические ограничения

Хотя спекание отлично подходит для сложных форм, существуют ограничения. Процесс основан на прессовании порошка в одном направлении. Элементы, такие как поднутрения, перекрестные отверстия или резьба, которые не параллельны направлению прессования, не могут быть сформированы напрямую и должны быть добавлены в ходе вторичных операций механической обработки.

Принятие правильного решения для вашего применения

Выбор спекания полностью зависит от целей вашего проекта.

- Если ваш основной приоритет — экономически эффективное массовое производство сложных деталей: Спекание — отличный выбор, поскольку оно позволяет получать детали точной формы с минимальными отходами материала и уменьшает или исключает необходимость вторичной механической обработки.

- Если ваш основной приоритет — максимальная прочность и ударопрочность: Кованая или полностью обработанная деталь из проката может быть более подходящей, хотя и более дорогой, альтернативой для критических применений с высокими нагрузками.

- Если ваш основной приоритет — изготовление деталей из материалов с высокой температурой плавления или уникальных материалов: Спекание часто является единственным коммерчески жизнеспособным методом обработки таких металлов, как вольфрам, или создания индивидуальных композитных материалов.

В конечном счете, понимание процесса спекания позволяет вам использовать его уникальные возможности для эффективного и инновационного производства компонентов.

Сводная таблица:

| Этап | Ключевое действие | Результат |

|---|---|---|

| 1. Смешивание порошков | Смешивание базовых металлических порошков со сплавами/смазочными материалами | Гомогенная смесь порошков для заданных свойств |

| 2. Прессование | Прессование порошка в матрице под высоким давлением | «Сырая» деталь правильной формы, но низкой прочности |

| 3. Спекание | Нагрев «сырой» детали ниже температуры плавления | Прочная, твердая конечная деталь с металлургическими связями |

Готовы использовать эффективность производства спеченного металла для ваших лабораторных или производственных нужд?

KINTEK специализируется на предоставлении высококачественного лабораторного оборудования и расходных материалов, необходимых для передовых процессов порошковой металлургии. Независимо от того, разрабатываете ли вы новые материалы или масштабируете производство, наш опыт и надежная продукция помогут вам добиться точных результатов и сократить отходы.

Свяжитесь с нашими экспертами сегодня, чтобы обсудить, как мы можем поддержать ваши проекты по спеканию и улучшить ваши производственные возможности.

Визуальное руководство

Связанные товары

- Печь для вакуумной термообработки и спекания с давлением воздуха 9 МПа

- Печь для вакуумной термообработки и спекания молибденовой проволоки для вакуумного спекания

- Печь с контролируемой атмосферой азота и водорода

- Печь для спекания циркониевой керамики для зубопротезирования с вакуумным прессованием

- Печь для спекания и пайки в вакууме

Люди также спрашивают

- Каковы основные преимущества использования печи для спекания с вакуумным горячим прессованием? Максимизация плотности в керамике B4C-CeB6

- Каковы преимущества использования вакуумной печи горячего прессования? Достижение плотности 98,9% в ламинированной керамике Al2O3-TiC

- Каков импакт-фактор журнала Powder Metallurgy Progress? Анализ и контекст за 2022 год

- Как система вакуумной среды способствует спеканию B4C-CeB6 методом горячего прессования? Достижение максимальной плотности керамики

- Какова основная функция печи для спекания методом вакуумного горячего прессования? Руководство эксперта по изготовлению Ti-22Al-25Nb